EOS Digital Foam

Entdecken Sie EOS Digital Foam, ein flexibles Material, das die Herstellung von komfortableren, sichereren, leichteren und individuell anpassbaren Produkten ermöglicht.

Additive Fertigung mit 3D-gedrucktem Schaumstoff

Vollständiger, durchgängiger industrieller 3D-Druckprozess mit flexiblen, langlebigen Polymermaterialien

Schaumstoff hat mit dem revolutionären EOS Digital Foam-Verfahren seinen Weg in den industriellen Polymer-3D-Druck gefunden. Durch die Möglichkeit, flexible und anpassbare Polymerprodukte durch additive Fertigung herzustellen, können Unternehmen, die ihre Produktlinien weiterentwickeln möchten, von dieser anpassungsfähigen Technologie profitieren, die von führenden Herstellern in der Sport- und Konsumgüterindustrie eingesetzt wird.

Was genau ist Digital Foam?

Digital Foam ist kein Produkt, sondern ein Ansatz für den 3D-Druck von schaumähnlichen Produkten. Es revolutioniert den komplizierten 3D-Druckprozess, indem es das Potenzial hoch anpassungsfähiger Polymermaterialien wie TPU oder PEBA nutzt. Diese hochmoderne Technologie ermöglicht eine präzise Anpassung an jedes Voxel, was zu einem unvergleichlichen Maß an Komfort, Sicherheit und Leistung führt.

Digital Foam haucht ausgereiften Produkten neues Leben ein und schafft gleichzeitig völlig neue Produktangebote, von Sportschuhen über Orthesen bis hin zu Schutzausrüstung und medizinischen Produkten. Hersteller können sich genau in die Leistung oder die Funktionen "einwählen", die sie benötigen, um eine Produktdifferenzierung zu erzielen und maßgeschneiderte Produktangebote anzubieten.

Underpinning Digital Foam ist das EOS-Patent, das sich auf jedes generativ 3D-gedruckte Objekt bezieht, das eine flexible gitterartige Struktur oder Matrix (d. h. ein Gitter) aufweist, die aus offenen Zellen besteht, die in Gruppen mit unterschiedlichen Eigenschaften miteinander verbunden sind. Vereinfacht ausgedrückt umfasst dies alle variierenden 3D-gedruckten Gitterstrukturen, die ineinander übergehen.

MyBauer REAKT Helm

Das REAKT-Helmprojekt mit dem weltweit führenden Anbieter von Hockeyausrüstungsinnovationen begann mit dem Wunsch, kundenspezifische Anpassungen sowie verbesserten Komfort und Atmungsaktivität in sein Schutzausrüstungsportfolio zu integrieren. Bauer untersuchte, wie AM aufgrund der Anpassungsmöglichkeiten des industriellen 3D-Drucks genutzt und in das Geschäft integriert werden kann, und stellte fest, dass EOS und unser patentierter Digital Foam-Ansatz zum Drucken von Polymeren ihnen einen deutlichen Vorteil verschafften.

Der Produktionsprozess des MyBauer-Helms beginnt mit dem Scannen des Kopfes eines Spielers und der anschließenden Erstellung einer digitalen Datei. Mittels selektivem Lasersintern (SLS) und in diesem Fall genauer gesagt eines EOS P 396-Systems wird eine Helmeinlage, die perfekt zu ihrem Träger passt, in digitalem Schaumstoff 3D-gedruckt, der ein komplexes, variierendes Gitter umfasst, das sowohl für mehr Komfort als auch für ein geringeres Gewicht von 580 Gramm und eine höhere Atmungsaktivität auf den Träger zugeschnitten ist. Nach dem Druck werden die Helmeinsätze für die Endmontage eingefärbt, veredelt und neu gefärbt.

Erfahren Sie mehr über das MyBauer REAKT Helmprojekt, indem Sie sich die Produktionsgeschichte mit Kooperationspartnern ansehen.

Airless Prototype Basketball

Wilson Sporting Goods, der weltweit führende Hersteller von Hochleistungssportgeräten, Bekleidung, Schuhen und Accessoires, wagte das, was noch keine Marke zuvor getan hatte – einen Airless-Basketball zu bauen.

Der erste 3D-gedruckte Ball seiner Art ist wirklich spielbar und entspricht fast den Leistungsspezifikationen eines regulären Basketballs, einschließlich seines Gewichts, seiner Größe und seines Rückpralls (Sprungkraft). Die Kugel muss jedoch nicht aufgeblasen werden, da sie aus einem schwarzen, durchsichtigen Gitter mit acht plattenartigen "Lappen" besteht. Durch die Nutzung von Digital Foam und unseres Partnernetzwerks war Wilson in der Lage, den Wilson Airless-Prototyp erfolgreich herzustellen, mit maßgeschneidertem Digital Foam-Material, einer digital optimierten Gitterstruktur und industriellen 3D-Drucklösungen wie der EOS P 396.

Die Airless-Basketball-Innovation legt den Grundstein für weitere Innovationen bei Sportgeräten, die die Spielregeln der traditionellen Sportproduktion verändern. Erfahren Sie mehr über das Projekt in der Wilson Airless Basketball Prototyp Reise.

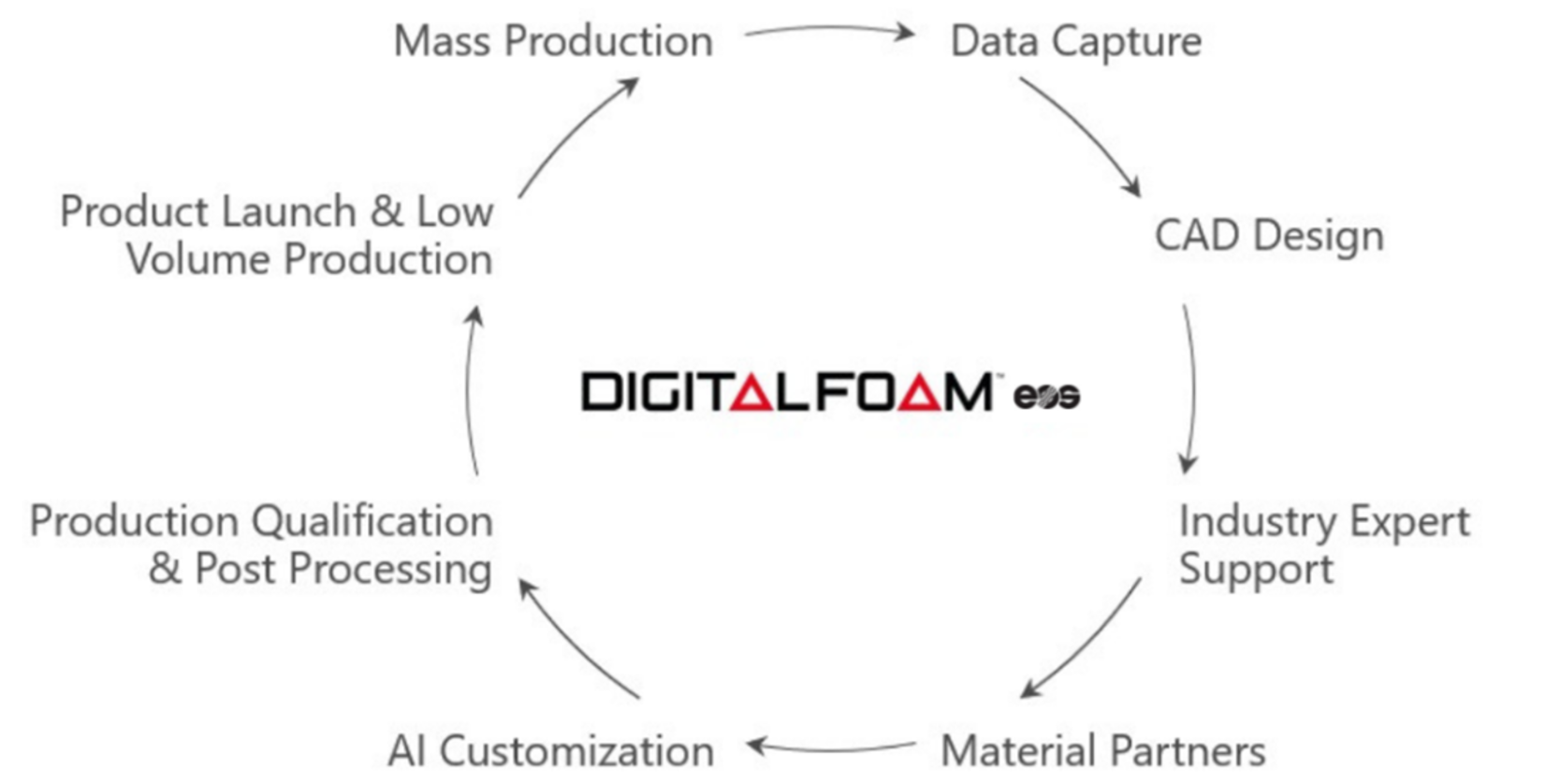

Das Netzwerk der Digital Foam Architects

Digital Foam-Anwendungen haben in der Regel komplexe Anforderungen und erfordern mehrere Disziplinen, um den Erfolg zu gewährleisten. Das Digital Foam Architects-Netzwerk formalisiert eine ständige Allianz von AM-Experten, die bereit sind, Ideen in die Produktion zu bringen – Designsoftware, Materialien und die verschiedenen AM-Hardware-Elemente, vom Druck bis zur Nachbearbeitung und Kolorierung. Das Netzwerk von Digital Foam Architects ist ein weiteres Kapitel in der Reifung dieses Ansatzes, indem es das erforderliche AM-Know-how zusammenführt, um Digital Foam-Produkte zu rationalisieren. Um mehr über das Netzwerk von Digital Foam Architects zu erfahren, lesen Sie unsere jüngste Ankündigung der Allianz.