3D-Druck für die Luftfahrt

Effizient und nachhaltig produzierte Hightech-Teile

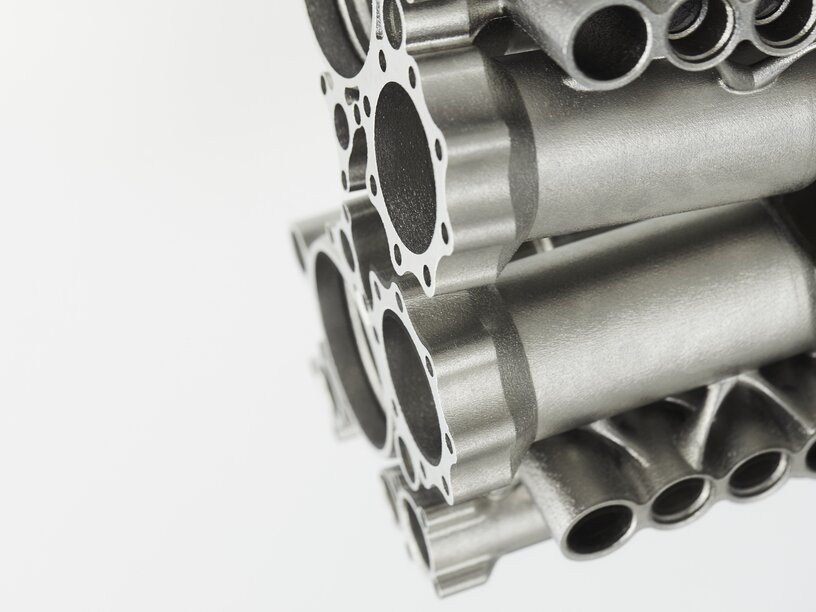

Additive Fertigung für Triebwerke, Turbinenteile und mehr

Sie wollen Funktionsteile mit komplexen Geometrien und definierten aerodynamischen Eigenschaften kostengünstig und möglichst schnell herstellen? Undenkbar? Nein.

Triebwerks- und Turbinenteile sind typische Beispiele dafür, was mit dem industriellen 3D-Druck möglich ist, ebenso wie Teile für die Kabineninnenausstattung.

Die Funktionsintegration, die Entwicklung immer komplexerer Konstruktionen und die damit verbundenen Teile sind die wichtigsten Faktoren in der Luft- und Raumfahrtindustrie. Die Einsparung von Material und Gewicht reduziert sowohl den Treibstoffverbrauch als auch die CO2-Emissionen. Diese Themen sind heute wichtiger als je zuvor. Deshalb haben führende Unternehmen der Luft- und Raumfahrtindustrie die additive Fertigungstechnologie schon lange in die Planung ihrer Produktionsstrategien für die Zukunft einbezogen.

In enger Zusammenarbeit mit führenden Unternehmen aus der Luft- und Raumfahrtbranche haben wir viele unterschiedliche Erfolgsgeschichten realisiert und begleitet.

Unser Mehrwert besteht in einer durchgängigen Lösung: von der Bereitstellung und Implementierung von 3D-Drucksystemen bis hin zur individuellen Beratung und Unterstützung mit qualifizierten Verfahren für Materialien, Systeme, Teile oder komplette Baugruppen. Diese intensive Zusammenarbeit treibt die Innovationskraft der Branche voran. Einige große Marktteilnehmer planen, in den kommenden Jahren wesentliche Teile der Innenausstattung ihrer Flugzeuge additiv zu fertigen.

Auf einen Blick

Vorteile des 3D-Drucks für die Luftfahrt

-

Weniger Gewicht

Mit dem industriellen 3D-Druck können sehr stabile und leichte Strukturen hergestellt werden, die eine Gewichtsreduzierung von etwa 40-60 % ermöglichen. Die Auswirkungen: schlankere Kostenstrukturen, Materialeinsparungen und geringerer Kraftstoffverbrauch. -

Funktionale Integration

Das Verfahren ermöglicht es, maximale Funktionalität in möglichst wenige Teile zu integrieren. Die Vorteile: Montage- und Qualitätssicherungskosten werden gesenkt, und die Schwachstellen, die mit der Montage vieler verschiedener Komponenten verbunden sind, werden beseitigt. -

Flexiblere Produktionsplanung

Durch den werkzeuglosen Produktionsprozess können Produktanpassungen schneller umgesetzt werden. Die Ersatzteilbevorratung kann durch die bedarfsgerechte Fertigung ohne lange Vorlaufzeit erheblich reduziert werden. Die Kostenvorteile machen sich bei den langen Lebenszyklen von Flugzeugen deutlich bemerkbar. -

Industriekonforme Werkstoffe und Festigkeiten

EOS-Systeme verarbeiten spezielle Werkstoffe für die Luft- und Raumfahrtindustrie. 3D-gedruckte Teile erfüllen die branchenspezifischen Anforderungen an verschiedene sicherheitsrelevante Gefahrenstufen, die in der Luft- und Raumfahrt üblich sind. -

Komplexe Teile

Der industrielle 3D-Druck ermöglicht ein breites Spektrum an Designoptimierungen - von der Anpassung von Teilen und Upgrades bis hin zu exklusiven Innovationen, die nur additiv hergestellt werden können. -

Geringere CO2-Emissionen

Effizientere Triebwerke, Turbinen und Leichtbauteile für die Innenausstattung senken den Treibstoffverbrauch und damit die CO2-Emissionen von Flugzeugen. -

Signifikante Kostensenkungen

Die additive Fertigung ist ein werkzeugloses Verfahren. Das bedeutet, dass erhebliche

Herstellung von Triebwerksteilen für die Luftfahrt mit industriellem 3D-Druck

Beim Bau von Motoren und Turbinen gilt es, Herausforderungen wie die Optimierung von Volumen, Leistung und Umweltfreundlichkeit zu meistern. In diesen Bereichen kann der 3D-Druck einen wichtigen Beitrag leisten. Er ermöglicht die Herstellung von Triebwerken mit anspruchsvollen Geometrien, definierten aerodynamischen und strömungsdynamischen Eigenschaften sowie von Leichtbaustrukturen, deren Einzelteile bis zu 60 % weniger wiegen. Auch die Verarbeitung von Superlegierungen ist mit dem 3D-Druck kostengünstiger, da der Materialeinsatz geringer ist. Das Ergebnis: eine deutlich geringere Umweltbelastung über die gesamte Lebensdauer des Flugzeugs. Aus einem Stück gefertigte Teile sind zudem widerstandsfähiger und weniger anfällig für Beschädigungen.

EOS-Technologie für die Luftfahrt

Was unsere Kunden zu sagen haben

Verriegelungsschaft für die Flugzeugtür eines Airbus A350

Airbus ist ein weltweit führendes Unternehmen in der Luft- und Raumfahrtindustrie und den damit verbundenen Dienstleistungen. Die 3D-Drucktechnologie von EOS hilft Airbus dabei, ein kosten- und ressourceneffizienteres Flugzeug zu bauen. Bei der additiven Fertigung einer Verriegelungswelle für Flugzeugtüren wurden bemerkenswerte Ergebnisse erzielt:

- 45 % Gewichtsreduzierung des additiv gefertigten Teils bei gleichbleibender Robustheit

- 25 % Einsparungen bei den Produktionskosten durch geringeren Materialeinsatz und kürzere Montagezeiten

- Reduzierung der Anzahl der Teile von 10 auf 1

- Gewichtsreduzierung von mehr als 4 kg bei 16 Türschächten in einem Airbus A350

Das Bauteil wurde aus Titan auf dem EOS-System EOS M 400-4 gefertigt.

Serienproduktion von Teilen für ein Airbus-Triebwerk mit EOS Systemen

Die MTU Aero Engines, Deutschlands führender Triebwerkshersteller, hat ihre EOS-Maschinen optimiert, um sichere und kostengünstige Teile in Serie zu fertigen. Mit der additiven Fertigung fertigt die MTU die Endgehäuse für die Getriebefans der neuen Generation des PurePower® PW1100G-JM-Triebwerks des Airbus A320neo. Die Niederdruckturbine im A320neo-Turbofan ist die erste Turbine überhaupt, die standardmäßig mit additiv gefertigten Boroskop-Knoten ausgestattet ist. Die Kostenvorteile der EOS-Technologie waren einer der entscheidenden Faktoren sowohl für die Produktion als auch für die Entwicklung.

Qualitätssicherung in der Luftfahrt

Die hohen Sicherheitsanforderungen für die Zulassung sind eine große Herausforderung im Luftfahrtsektor. Jedes Teil, das fliegen soll, muss vom Rohmaterial bis zum Endprodukt kontinuierlich überwacht werden, und es darf keine Fehler geben.

In Zusammenarbeit mit EOS hat die MTU Aero Engines ein optisches Tomographieverfahren für den Bauprozess zu einem Serienprodukt namens EOSTATE Exposure OT entwickelt. Die parametrisierbare Software lässt detaillierte Rückschlüsse auf die Qualität der Bauteile in jeder Schicht zu. Damit ermöglicht die optische Tomographie den Nachweis der Reproduzierbarkeit, verbessert die Vergleichbarkeit zwischen Bauteilen, Bauaufträgen und EOS Systemen und schafft die Voraussetzungen für eine kosteneffiziente Qualitätssicherung in der Serienfertigung.

-

Schnell: Entwicklungs-, Fertigungs- und Lieferzeiten werden erheblich verkürzt

-

Flexibel: sehr hohe Designfreiheit

-

Kosteneffizient: geringer Material- und Werkzeugverbrauch, drastische Reduzierung der Entwicklungs- und Fertigungskosten

-

Das EOS-System unterstützt eine umfassende Qualitätssicherung, einschließlich Online-Überwachung und optischer Tomographie.

Herstellung von Baugruppen und Konstruktionsteilen mit industriellem 3D-Druck

Kostentreiber reduzieren - ein Schlüsselfaktor, um Strukturteile für den Luftfahrtsektor effizienter zu fertigen. Digitalisierte Fertigungsverfahren bieten weitreichende Möglichkeiten. Dank der additiven Fertigung können mehrere Teile zu einem einzigen Bauteil kombiniert werden, wodurch Produktionsschritte wie die Montage entfallen. Auch die Lagerhaltung von Ersatzteilen, die derzeit viel Kapital bindet, wird überflüssig. Die Produktion erfolgt immer nur dann, wenn ein Teil benötigt wird, ohne dass irgendwelche Vorprozesse erforderlich sind. Außerdem sind additiv gefertigte Strukturteile vergleichsweise leichter, was dazu beiträgt, den CO2-Fußabdruck von Flugzeugen zu kompensieren.

Liebherr

Teile für die primäre Flugsteuerung des Airbus A380

Liebherr Aerospace ist ein führender Anbieter von Systemen für die Luftfahrtindustrie. Mit mehr als fünfzig Jahren Erfahrung entwickelt, fertigt und wartet das Unternehmen eine Vielzahl von Flugzeuginstrumenten, einschließlich Flugsteuerungs- und Betätigungssystemen, Fahrwerken, Luftmanagementsystemen und Getrieben.

Mit dem Metall-3D-Drucker EOS M 400-4 hat Liebherr einen innovativen Hochdruck-Hydraulikblock für den Airbus A380 hergestellt. Der neue additiv gefertigte Ventilblock erreicht die gleiche Leistung wie das konventionell gefertigte Teil, ist aber wesentlich leichter und enthält weniger Einzelkomponenten. Das Bauteil ist aus einer Titanlegierung gefertigt und erfüllt alle für den Flugbetrieb erforderlichen Zertifizierungsanforderungen.

- 35 % Gewichtsreduzierung

- -10 Einzelteile durch Funktionsintegration

Additiv gefertigte Innenausstattung und Armaturen

Die additive Fertigung mit Polymertechnologie wird auch für die Innenausstattung von Kabinen immer wichtiger. Dafür gibt es mehrere Gründe: In dieser Art von Umgebung sind eine hohe Individualisierung und eine flexible, werkzeuglose Produktion entscheidend. Die in der Kabine verwendeten Materialien müssen außerdem sehr strenge Anforderungen erfüllen, z. B. in Bezug auf die Entflammbarkeit. Die Technologie muss in der Lage sein, diese Materialien zu verarbeiten, insbesondere wenn komplexe Konstruktionen wie gedrehte Leitungen erforderlich sind. Schließlich ist ein konsistenter Bauprozess mit minimal komplexer Nachbearbeitung erforderlich, ebenso wie eine digitale Ersatzteilstrategie und digitale Ersatzteile mit virtuellen Beständen. Die Polymertechnologie für den industriellen 3D-Druck erfüllt alle diese Kriterien.

Etihad Engineering

Die Flugzeugkabine der Zukunft

Etihad Engineering ist der größte Dienstleister für Flugzeugwartung, -reparatur und -betrieb (MRO) im Nahen Osten. Als Tochtergesellschaft der Etihad Aviation Group bietet das Unternehmen in seinen modernen Einrichtungen am Abu Dhabi International Airport rund um die Uhr Wartungsdienstleistungen an, darunter Konstruktion, Reparaturen von Verbundwerkstoffen, Kabinenumrüstung und teilbezogene Dienstleistungen.

"Gemeinsam mit EOS eröffnete Etihad die erste 3D-Druck-Fertigungsanlage im Nahen Osten, die von der Europäischen Agentur für Flugsicherheit (EASA) für die Entwicklung und Herstellung von Flugzeugteilen zugelassen ist."

Das System EOS P 396 ermöglicht die Herstellung von Teilen aus polymeren Werkstoffen wie PA 2241 FR und kann daher für die Herstellung von Kabinenteilen verwendet werden, die im Rahmen der Flugzeuginspektion (C-Checks) ausgetauscht werden. Defekte können auch schnell behoben werden, indem die benötigten Teile während der regulären Wartungsarbeiten im Rahmen der Flugzeugstillstände (Line Maintenance) hergestellt werden.

"Etihad und EOS sind für hochwertige Lösungen und technologische Innovationen bekannt und teilen die gleiche Denkweise: Gemeinsam wollen wir das Design und die Produktion von Teilen für die Flugzeuginnenausstattung auf die nächste Stufe heben. Additiv gefertigte Teile für die Flugzeuginnenausstattung bieten dank vereinfachter Reparaturen, Leichtbauweise, kürzerer Lieferzeiten und flexibler Anpassungsmöglichkeiten einen erheblichen Mehrwert. Damit werden einige der wichtigsten Herausforderungen der Luft- und Raumfahrtindustrie angegangen.”

Markus Glasser | Senior Vice President EMEA | EOS GmbH

3D-Druck für die Luftfahrt

Unsere Lösungen für die Additive Fertigung & Kundenbeispiele