3D-Druck für die Raumfahrtindustrie

VOM PROTOTYP ZUR STARTRAMPE - INNOVATIVE TECHNOLOGIEN VORANTREIBEN

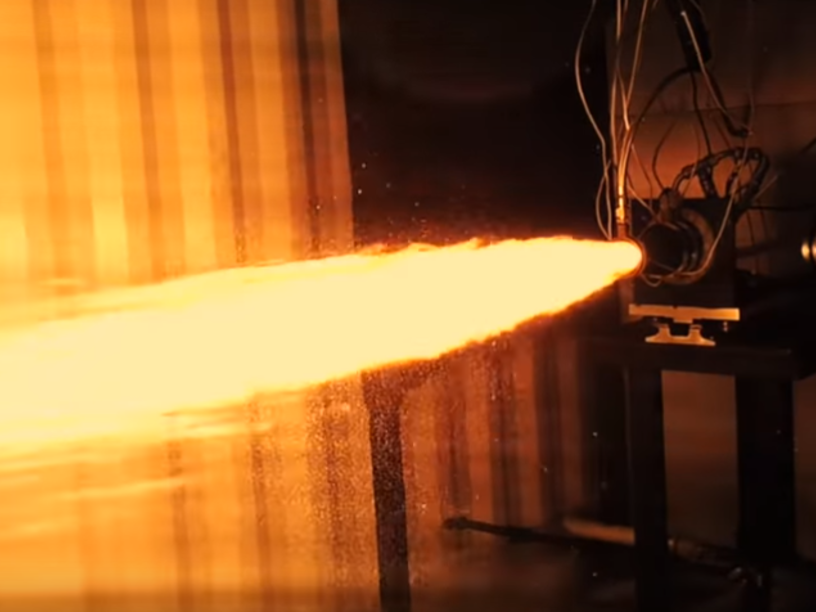

Additive Fertigung für Raumfahrtantriebe, Satellitenteile, Raketentriebwerke und mehr

Raumfahrzeuge und Satelliten waren schon immer auf neue und fortschrittliche Technologien angewiesen. Heute ist es der 3D-Druck, der neue Design- und Fertigungsmöglichkeiten eröffnet, selbst für die wichtigsten Teile. Immer mehr junge Unternehmen drängen in die Raumfahrtindustrie - mit dem Wissen, dass die 3D-Drucktechnologie in der Lage ist, die strengen Anforderungen der Luft- und Raumfahrtindustrie zu erfüllen und dabei insgesamt kosteneffizient zu bleiben.

Fokus auf Geschwindigkeit und Effizienz

Gerade im schnell wachsenden Markt der kommerziellen Raumfahrtanwendungen spielt die Fähigkeit, Prototypen und Kleinserien zu fertigen, eine entscheidende Rolle. Oft gibt es extreme kundenspezifische Anforderungen an Luft- und Raumfahrtteile, die sich perfekt mit den Möglichkeiten der additiven Fertigung decken.

Die additive Fertigung ermöglicht auch die Verwendung kundenspezifischer Materialien wie Kupferlegierungen, die auf herkömmliche Weise nur sehr schwer und teuer zu verarbeiten wären.

Deshalb ist EOS der richtige Partner

Für Satellitenraketen suchen die meisten Unternehmen nach einem Fertigungsverfahren auf Metallbasis, um komplexe oder anderweitig schwierige Teile herzustellen.

- EOS ist ein führender Anbieter von Systemen und Materialien für die direkte Metall-Laserverfestigung (DMLS), ein pulverbettbasiertes Fertigungsverfahren für Teile höchster Qualität, die zuverlässig, reproduzierbar und kosteneffizient sind.

- Die Industrie vertraut auf die Lösungen von EOS, weil wir die größte Installationsbasis von industriellen 3D-Druckern haben.

- Anspruchsvolle Einsatzbedingungen erfordern hervorragende Materialien. EOS bietet eine umfassende Auswahl an Metallwerkstoffen für optimale Produkteigenschaften, darunter Kupfer und Titan.

- Mit dem EOS Ökosystem sind wir Teil eines vielschichtigen Netzwerks, das Kompetenzen bündelt und in der Lage ist, kundenspezifische Fertigungslösungen über die gesamte Wertschöpfungskette von der Idee über das Design, die Produktion, die Nachbearbeitung bis hin zum fertigen Teil zu realisieren.

- Die Designfreiheit war schon immer eines der Leitprinzipien von AM, das Bauteilstrukturen und Anwendungen ermöglicht, die mit traditionellen Produktionsverfahren nicht herstellbar waren. Die Partnerschaft zwischen EOS und Hyperganic hebt diesen Ansatz nun auf die nächste Stufe für Komponenten von Raumfahrtantrieben.