3D-Druck in der Medizinbranche

Kundenspezifische und optimierte Produktion

Innovationen schaffen, die den Unterschied machen

Die additive Fertigung bietet der medizinischen Industrie große Gestaltungsfreiheit, Anpassungsfähigkeit und Funktionsintegration. Für die Hersteller von Zahnersatz, medizinischen und orthopädietechnischen Produkten, Orthesen und Prothesen ergeben sich daraus weitreichende Möglichkeiten. Die vollständige Kontrolle über Formen, Materialien und spezifische Designs auf der Grundlage patientenspezifischer Daten ermöglicht individuellere Behandlungen, vereinfacht die biomechanische Rekonstruktion und erlaubt die schnelle Umsetzung innovativer Therapieverfahren.

"Mit mehr als 30 Jahren Erfahrung in der Herstellung aller Arten von Maschinen und Lösungen für die additive Fertigung haben wir unsere Kunden bei einer Vielzahl von spannenden und innovativen medizinischen Projekten begleitet und unterstützt. Dabei haben wir gelernt, die spezifischen Anforderungen dieses Marktes zu verstehen."

Bei der Entwicklung unserer Produktionstechnologie berücksichtigen wir unser Wissen über die Herausforderungen, die mit Zertifizierungen und materialspezifischen Anforderungen verbunden sind. Für eine bessere Patientenversorgung.

Weg von standardisierten Lösungen, hin zu einem patienten-spezifischen Ansatz

Mit der additiven Fertigung können Prothesen, Orthesen und Zahnimplantate direkt aus den individuellen anatomischen Daten eines jeden Patienten hergestellt werden. Das Ergebnis sind maßgeschneiderte Produkte, die schnell verfügbar sind, was den Heilungsprozess und die Prognose deutlich verbessert.

Der industrielle 3D-Druck eröffnet den Herstellern von Zahnersatz, medizintechnischen und orthopädietechnischen Produkten, Orthesen und Prothesen weitreichende Möglichkeiten: Die Individualisierbarkeit der Produkte in Verbindung mit der Kosteneffizienz ermöglicht es, bessere und wirtschaftlichere Produkte herzustellen und neue Geschäftsmodelle zu entwickeln.

Weg von standardisierten Lösungen, hin zu verbesserter Funktionalität

Die Möglichkeit, komplexe Geometrien zu erstellen und Funktionen in den additiven Fertigungsprozess zu integrieren, bietet enorme Vorteile in der Orthopädietechnik und bei der Herstellung komplexer medizinischer Geräte.

Unsere Technologien werden nun schon seit einigen Jahren für maßgeschneiderte Implantate eingesetzt. In komplexen Fällen, bei der Krebsbehandlung, bei der Revision von Implantaten oder bei schweren Unfällen können diese Patienten von der additiven Fertigungstechnologie von EOS profitieren, die es ermöglicht, ein spezifisches und potenziell sehr komplexes Produkt auf der Grundlage ihrer individuellen Diagnose zu entwerfen und schnell verfügbar zu machen. Die EOS-3D-Drucktechnologie kann auch zur Herstellung einer Vielzahl von Oberflächenstrukturen eingesetzt werden, die Prozesse wie die Osseointegration, d. h. das Zusammenwachsen von lebendem Knochengewebe und der Oberfläche des Knochenimplantats, vereinfachen können.

Für medizinische Hightech-Geräte und Spezialmaschinen bedeutet diese Design-Freiheit, dass Baugruppen vereinfacht und Funktionen in das Teil integriert werden können. In diesen Fällen kann sich die additive Fertigung auch bei kleinen Losgrößen auszahlen. Die Werkzeugkosten entfallen ebenso wie die Montage- und Logistikkosten.

Beim 3D-Druck richtet sich das Design nach der Funktionalität und nicht mehr nach der Herstellbarkeit. Ob bei der Herstellung von Implantaten, chirurgischen Instrumenten oder komplexen medizintechnischen Produkten: Die additive Fertigung ermöglicht es Ihnen, die Geometrie neu zu gestalten. Dadurch können Sie Ihre Produkte effizienter für ihre spezifischen Anwendungen entwerfen und herstellen.

3D-Druck für Implantate und chirurgische Instrumente

Patientenspezifische und exakte Implantate und Operationsinstrumente aus dem 3D-Drucker

Mit der additiven Fertigungstechnologie von EOS werden passgenaue Instrumente und Implantate direkt aus CAD-Daten hergestellt.

Das Verfahren stellt Implantate auf der Grundlage der vom Träger erfassten anatomischen Daten her und ermöglicht eine schnelle Lieferung. Dadurch werden Wartezeiten oder Komplikationen aufgrund längerer Inaktivität vermieden, so dass die Implantate besser passen. Außerdem wird der Heilungsprozess insgesamt beschleunigt, was sich nachhaltig positiv auf die Lebensqualität des Patienten auswirkt.

"Die Produkte können so gestaltet werden, dass sie die Diagnose widerspiegeln, unabhängig von ihrem Komplexitätsgrad, und sie können in kürzester Zeit hergestellt und an die Klinik geliefert werden. Die konventionelle Herstellung dauert etwa 6 Wochen, während mit der additiven Fertigung die Produktion innerhalb von nur 10 Tagen möglich ist."

Mit der additiven Fertigung von EOS lassen sich auch verschiedenste Oberflächenstrukturen erzeugen, die Prozesse wie die Osseointegration, also das Anwachsen zwischen lebendem Knochengewebe und der Oberfläche des Knochenimplantats, vereinfachen können. Zu den Anwendungen von 3D-gedruckten Implantaten gehören Wirbelsäulenimplantate, Schultergelenke (Glenoidersatz, Hüftimplantate) und Implantate für den OMF-Bereich (Mund-, Kiefer- und Gesichtschirurgie).

Bei komplizierten Eingriffen gehen die Chirurgen zunehmend zu patientenspezifischen Einweginstrumenten über. Dadurch können die Implantate präziser eingesetzt werden, was den Erfolg der Operation für Patienten, Chirurgen und Krankenhäuser erhöht. Diese maßgeschneiderten Instrumente können auch mit einem 3D-Drucker hergestellt werden. Der Chirurg profitiert von einem qualitativ hochwertigen und präzisen Produkt, das die strengen Standards für medizinische Anwendungen erfüllt.

Die 3D-gedruckte Alternative ermöglicht eine größere Vielfalt ("mass customization"), und die Produktion kann "on demand" erfolgen. Im Vergleich zu mehrfach verwendbaren Instrumenten sparen die Krankenhäuser Sterilisations- und Lagerkosten und profitieren von einer höheren Produktivität.

3D-Druck in der Praxis

Permedica: 3D-Druck einer künstlichen Hüftpfanne

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Oberflächenstruktur

für verbesserte Osseointegration

Dank des 3D-Drucks kann das Implantat deutlich optimiert werden. Die Hüftpfanne besteht aus festen Teilen, die für die nötige Stabilität sorgen, und Elementen mit groben Strukturen. Diese Elemente sind direkt so strukturiert, dass eine feste Verankerung des Implantats gewährleistet ist: Grobe Strukturen sind vorteilhaft für die Druckübertragung, während kleinere Strukturen die erste Fixierung unterstützen. Auf diese Weise vereinfacht die komplexe Struktur die Osseointegration und beschleunigt den Heilungsprozess.

Flexible Produktion ist möglich

Gemeinsam mit dem Team von EOS Additive Minds und dem bewährten System EOS M 290 für Metalle gelang es Permedica, ein völlig neues Produkt zu schaffen. Das gesamte Implantat wird in einem einzigen Produktionsschritt auf dem 3D-Drucker hergestellt und wäre mit konventionellen Fertigungsmethoden nur sehr schwer zu reproduzieren. Dank der hohen Flexibilität der additiven Fertigung können die Oberfläche und die Größe der Hüftpfanne für jeden Patienten individuell festgelegt werden.

Whitepaper: Multi-Machine Capability Study for Lattice Structures

In diesem Whitepaper wird die Leistung eines standardisierten Auftragslayouts mit Gitterstrukturen untersucht, das auf drei verschiedenen EOS M 290 Systemen mit EOS Titanium Ti64ELI gedruckt wurde. Kurz gesagt, die Ergebnisse bestätigen folgende Punkte:

- Die Wiederholbarkeit der Fähigkeiten von Maschine zu Maschine ist erwiesen, da die relative Dichte und die Druckfestigkeit beide das Six Sigma-Konfidenzniveau erreichen.

-

Es besteht eine hohe Korrelation zwischen der relativen Dichte und der Druckfestigkeit.

-

Der Testumfang und -aufwand kann durch diese hohe Korrelation reduziert werden.

Möchten Sie mehr erfahren? Holen Sie sich das kostenlose Whitepaper hier.

EOS Success Stories

Implantologische Produkte mit Fertigungssystemen von EOS

Entwicklung von biokompatiblen Materialien für Implantate

Customer Success story|University of Michigan

Die Universität von Michigan nutzt eine FORMIGA P 100, um individualisierte und lebensrettende Implantate für Kinder herzustellen. Gemeinsam mit EOS entwickeln sie neue biokompatible Materialien.

Mit additiver Fertigung hergestellte Schädelimplantate

Customer Success Story | Alphaform

Entwicklung und Herstellung eines passgenauen Implantats für den Schädelbereich mit besonderer Durchlässigkeit für Flüssigkeiten und Wärmeableitung.

Additiv gefertigte Instrumente für die Medizin

BodyCad: Chirurgisches Führungssystem für Knieoperationen

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Gemeinsam mit BodyCad hat EOS eine chirurgische Bohrschablone für die individuelle Knieendoprothetik entwickelt. Das System bietet eine präzisere und kontrollierte Methode, um den Knochen für das Implantat vorzubereiten. Es wurde eine Kombination aus einem patientenspezifischen Implantat und einer chirurgischen Bohrschablone entwickelt, um präzise Eingriffe zum Ersatz oder zur Wiederherstellung des Knies zu ermöglichen, die den anatomischen Merkmalen und dem Bewegungsapparat des Patienten entsprechen.

Das Ergebnis war ein revolutionäres unikompartimentelles Kniesystem (UKS) mit patientenspezifischen chirurgischen Instrumenten. Die neu hergestellten Instrumente mit individuellen Bohrschablonen garantieren höhere Präzision bei geringeren Kosten, kürzere Operationszeiten und bessere klinische Ergebnisse. Hergestellt auf einer FORMIGA P 110 mit dem Material PA 2201.

- Effizient: die Instrumente können schnell erstellt werden

- Rentabel: geringere Kosten im Vergleich zu herkömmlichen Verfahren

- Pünktlich: Patientenspezifische Instrumente können innerhalb von 21 Tagen geliefert werden

Stereotaktische Plattformen für die Neurochirurgie

Kleinserienfertigung von chirurgischen Präzisionsteilen mit einer FORMIGA P 100.

Unsere additiven Fertigungslösungen für die Orthopädietechnik

Additive Fertigung hilft, die Behandlung von Patienten zu optimieren, Krankenhausaufenthalte zu verkürzen und Nebenwirkungen zu lindern. Mit unseren Systemen können Sie individuelle Implantate und Instrumente aus hochwertigen, medizinisch verträglichen Materialien auf Basis von 3D-CAD-Daten herstellen. Ob aus Metall- oder Polymerwerkstoffen, unsere 3D-Drucklösungen ermöglichen die werkzeuglose Herstellung von hochindividuellen Produkten zu geringen Stückkosten in einem kosteneffizienten Rahmen.

Wir helfen Ihnen bei der Umsetzung Ihrer Produkte

Mit dem richtigen 3D-Drucksystem und unseren umfassenden Beratungs- und Schulungsleistungen meistern unsere Kunden erfolgreich den Einstieg in die Herstellung von hochpräzisen, patientenspezifischen Implantaten und Instrumenten.

Unser integriertes Lösungsportfolio

Ihre Produktionslösung aus einer Hand

Wir bieten kundenspezifische 3D-Fertigungslösungen für die gesamte Wertschöpfungskette - von der Konzeption, Konstruktion und dem Engineering über die Produktion und Nachbearbeitung bis hin zum fertigen Teil. Profitieren Sie von mehr als 30 Jahren Erfahrung in der additiven Fertigung und nutzen Sie unser gesamtes Portfolio an Systemen, Beratung und Dienstleistungen für den industriellen 3D-Druck von Orthopädietechnik und Instrumenten - alles aus einer Hand. Gemeinsam mit Ihnen und unserem leistungsstarken Partnernetzwerk entwickeln wir die Lösungen, die Sie für Ihre eigene Produktion benötigen, um ein umfassendes Lösungsportfolio zu erhalten.

Additive Fertigung für Labore und medizinische Geräte

Schneller, flexibler und kosteneffizienter entwickelt und produziert

Für Laborgeräte und medizinische Bildgebungssysteme (auch bekannt als bildgebende Diagnostik oder einfach nur Bildgebung, z. B. CT-, MRT- oder Röntgengeräte) ist die additive Fertigung eine Produktionstechnologie, die neue Möglichkeiten zur Optimierung sowohl des Produkts als auch der Herstellungskosten bietet.

Viele medizinische Geräte und Teile für Laborgeräte sind komplexe Nischenprodukte, die nur in kleinen Serien hergestellt werden. Die konventionelle Produktion erfordert oft teure Werkzeuge, deren Kosten dann auf die Produkte aufgeschlagen werden müssen. Die additive Fertigung kommt dagegen ganz ohne Werkzeuge aus und ermöglicht die Herstellung von Teilen in kleineren Serien bis hin zu einer Losgröße von einem Stück.

Der Produktionsprozess basiert auf den CAD-Daten der Teile. Diese Technologie bietet Gestaltungsfreiheit und die Möglichkeit, Funktionen direkt in das Teil zu integrieren. Das Ergebnis sind kürzere Markteinführungszeiten und eine Vielzahl von Möglichkeiten zur Produktoptimierung.

Erfahren Sie hier mehr darüber, welche Teile von Laborgeräten und Geräten der bildgebenden Diagnostik bereits heute mit EOS 3D-Druck optimiert werden können und welche Maschinen und Materialien für Ihre Anwendung geeignet sind.

-

Werkzeuglose Produktion und reduzierte Montagekosten

-

Flexible Konstruktion und Funktionsintegration

-

Schnellere Entwicklungszyklen und Markteinführungszeiten

3 Montageteile statt 32 - der Waschrotor von Hettich

Der Zentrifugenhersteller Hettich hat die Kosteneffizienz seiner Serienproduktion mit additiver Fertigung deutlich verbessert und nutzt die Vorteile des 3D-Drucks voll aus. Hettich hat eine neuartige Zentrifuge erfunden und patentiert, mit der Blutbestandteile in einem einzigen Gerät sedimentiert und getrennt werden können.

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Der ROTOMAT besteht aus einem Trommelmotor mit sechs Behältern und Auffangwannen. Die Behälter haben eine ausgeklügelte Geometrie und stehen unter hohen Rotationsgeschwindigkeiten, mit Beschleunigungen bis zum 1.200-fachen der Erdbeschleunigung. Zentrifugen nutzen die Zentrifugalkraft, um Gemische in ihre Bestandteile zu trennen. Typische Anwendungen sind die Aufbereitung von Blutproben oder die Durchführung eines Blutbildes. Bei herkömmlicher Herstellung besteht jeder Waschrotor aus 32 Einzelteilen, die zusammengesetzt werden müssen. Dies erfordert komplexe Werkzeuge und einen zeitaufwändigen Montageprozess, zumal die Injektoren aus rostfreiem Stahl aufwändig entgratet werden müssen.

Der Umstieg auf die EOS-Technologie hat sich für Hettich gelohnt - mit hervorragenden Zahlen

- Der Waschrotor wurde neu gestaltet und besteht nun aus 3 statt 32 Bauteilen - bei verbesserter Funktionalität.

- Die Behälter werden werkzeuglos zu geringeren Produktionskosten hergestellt.

- Kleinserienproduktionen und regionale Anpassungen lassen sich leicht realisieren.

- Für die Montage werden keine Werkzeuge mehr benötigt und der zeitaufwändige Schritt des Entgratens entfällt komplett.

Komplexe Strukturen, filigrane Details, funktionale Integration

Die additive Fertigung eröffnet ein breites Spektrum an Möglichkeiten für medizinische Bildgebungsgeräte. Mit dem 3D-Druckverfahren können hochkomplexe, individuelle Geometrien realisiert werden - auch Strukturen, die mit konventioneller Fertigung nicht möglich wären. So können beispielsweise Teile für Computer- oder Magnetresonanztomographen oder Röntgengeräte verbessert und kostengünstiger hergestellt werden.

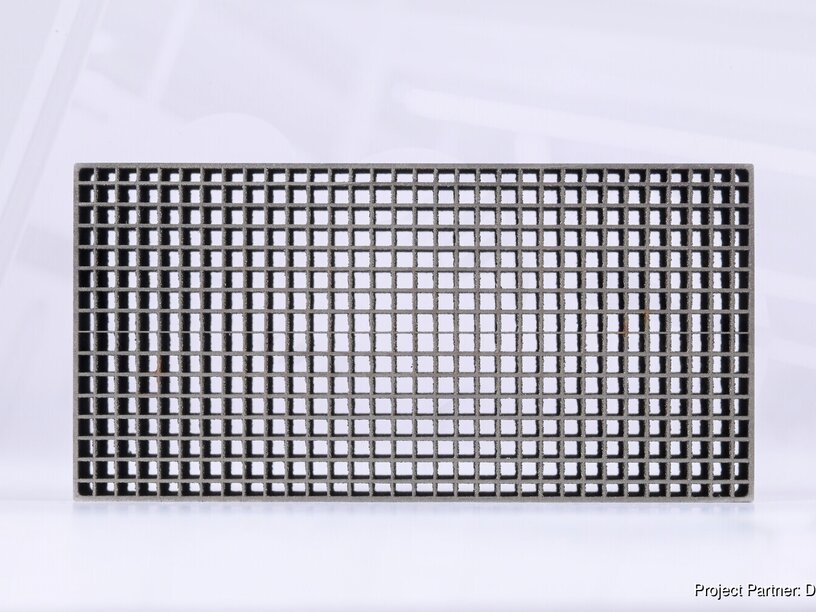

3D-Drucker für Anti-Scatter-Gitter

Röntgengitter (Anti-Streu-Gitter) fangen die vom Körpergewebe des Patienten abgelenkten Röntgenstrahlen auf, bevor sie den Film oder die Speicherfolie erreichen. Dadurch werden der Kontrast und die Genauigkeit der Röntgenbilder verbessert. Die herkömmliche Herstellung von Röntgengittern ist äußerst schwierig und zeitaufwändig und daher kostenintensiv.

Mit dem 3D-Druck kann das anspruchsvolle Design jedoch nach einem neuen und optimierten Ansatz hergestellt werden. Das System EOS M 290 in Kombination mit dem EOS-Material Tungsten W1 ist die erste und einzige Lösung für die anspruchsvolle Herstellung von Röntgengittern, die derzeit auf dem Markt erhältlich ist. Sie bringt einen großen Vorteil mit sich und hat attraktivere Stückkosten als die Herstellung mit herkömmlichen Methoden.

Additive Fertigung für eine perfekte Passform

3D-Druck für die Herstellung von Prothesen und Orthesen

Wir bieten Systeme, Materialien und Verfahren, Software und Dienstleistungen - alles, was Sie für den 3D-Druck von Prothesen und Orthesen benötigen. Mit unseren Lösungen profitieren Orthopädietechniker und Unternehmen von zuverlässigen Daten, stabilen Prozessen und jahrzehntelanger Markterfahrung.

Warum 3D-Druck? Bei herkömmlichen Herstellungsverfahren muss das Modell für jeden Patienten manuell angepasst werden. Durch die vielen Arbeitsschritte ist die Herstellung teuer und zeitaufwändig.

In Bezug auf Individualität und Kosteneffizienz stoßen herkömmliche Fertigungsverfahren wie Gießen, Abformen, Modellieren und Fräsen schnell an ihre Grenzen.

Die additive Fertigung bietet maximale Vorteile für Patienten und Hersteller. Der Herstellungsprozess basiert auf individuellen Scandaten für jeden Patienten, so dass 3D-gedruckte Prothesen und Orthesen optimal auf die Anatomie und die Bedürfnisse des Trägers zugeschnitten sind.

"Orthesen und Prothesen verhelfen ihren Trägern zu einer besseren Mobilität. Doch jeder Träger hat eine andere Anatomie, einen anderen Gebrauch und andere therapeutische Bedürfnisse. Die 3D-Drucklösungen von EOS kombinieren erfolgreich schnelle Fertigungsprozesse und optimalen Komfort für den Träger."

Vorteile der additiven Fertigung für Orthesen und Prothesen

- Nahezu grenzenlose Anpassungsmöglichkeiten in Bezug auf Design und Funktionalität

- Optimaler Komfort für den Träger: leichte und stabile Konstruktion trotz komplexer Strukturen

- Nachhaltig - weniger Materialverbrauch, da Materialreste wiederverwendet werden können

- Notwendige Anpassungen können schnell umgesetzt werden, z.B. bei Kindern, die noch im Wachstum sind

- Erhöhter Tragekomfort durch Funktionsintegration für mehr Elastizität, atmungsaktive Konstruktionen, etc.

- Vollständig digitaler Prozess vom Scannen bis zum fertigen Produkt, für schnellere Verfügbarkeit

Herstellung von Prothesenfüßen auf Anfrage

Mecuris bietet eine digitale Plattform für Patienten, Ärzte, orthopädische Werkstätten und medizinische Lieferanten. Anhand der übermittelten Daten bieten sie die Auftragsfertigung von 3D-gedruckten Prothesen auf EOS-Systemen an.

Maßgeschneiderte Prothesenfüße ermöglichen ein natürliches Gehen. Das additive Fertigungsverfahren verkürzt die Vorlaufzeit erheblich, erzielt maximalen Komfort und ermöglicht ein individuelles Design.

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Paralympics-Radsportlerin Denise Schindler

Optimale Prothesen dank 3D-Druck von EOS und Mecuris

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Perfekt sitzende Orthesen für Kinder

Das britische Start-up-Unternehmen Andiamo verwendet EOS-Systeme zur Herstellung von maßgefertigten Orthesen für Kinder. Traditionell werden Orthesen aus Gipsabdrücken hergestellt. Dieses Verfahren ist langsam und ressourcenintensiv und bietet wenig Spielraum für individuelle Anpassungen.

Manche Patienten, vor allem junge Patienten, die sich noch im Wachstum befinden, müssen sich diesem Verfahren wiederholt unterziehen. Die Wartezeit kann bis zu sechs Monate betragen - für eine Orthese, die vielleicht noch nicht einmal passt, wenn sie fertig ist. Mit der additiven Fertigung wird die Wartezeit auf ein Minimum reduziert. Anhand eines 3D-Körperscans wird eine präzise und perfekt sitzende Orthese hergestellt und innerhalb einer Woche geliefert.

Kontakt

Um das Formular nutzen zu können, müssen Sie die Präferenz Cookies akzeptieren.