3D-Druck in der Fertigungsindustrie

Anwendungen und Praxisbeispiele

Bewährte Praktiken für den 3D-Druck in Fertigungs- und Produktionsumgebungen

Kostendruck, behördliche Auflagen, steigende Anforderungen der Kunden und vieles mehr. Unternehmen in Produktion und Industrie sehen sich mit einer ständig wachsenden Zahl von Herausforderungen konfrontiert. Gleichzeitig gewinnen Themen wie Energie- und Ressourceneffizienz immer mehr an Bedeutung.

Die additive Fertigung bietet ein breites Spektrum an möglichen kosteneffizienten und nachhaltigen Vorteilen für Unternehmen in Produktion und Industrie.

Der industrielle 3D-Druck eröffnet neue Möglichkeiten und bietet Lösungen in vielerlei Hinsicht, von der Teileproduktion bis hin zur Optimierung der Investitionsrentabilität. Bei EOS bieten wir maßgeschneiderte Lösungen aus einer Hand für die richtige Technologie und alles, was Sie für einen sicheren und schnellen Übergang benötigen.

Mehr Effizienz bei Kosten, Funktionalität und Design

DMLS bietet Unternehmen der Elektronikindustrie viele Vorteile, darunter eine schnellere Markteinführung, die Herstellung von Prototypen, Null- und Kleinserienteilen sowie die schnelle Umsetzung kundenspezifischer Lösungen. Ob Wärmetauscher, Gehäuse, Kommunikationsteile, Drohnen, dreidimensionale Leiterplatten oder Induktoren - die Vielfalt der möglichen additiven Fertigungsanwendungen erstreckt sich über die gesamte Branche.

Wir von EOS unterstützen Sie bei Ihren Anwendungen, von Maschinen und Peripheriegeräten über Werkstoffe bis hin zu Beratungsleistungen für die erfolgreiche Einführung, Umsetzung und Erweiterung Ihres Additive Manufacturing Programms. Unser Portfolio basiert auf jahrzehntelanger Markterfahrung, Fachwissen zu branchenspezifischen Themen und der Zusammenarbeit mit führenden Partnern.

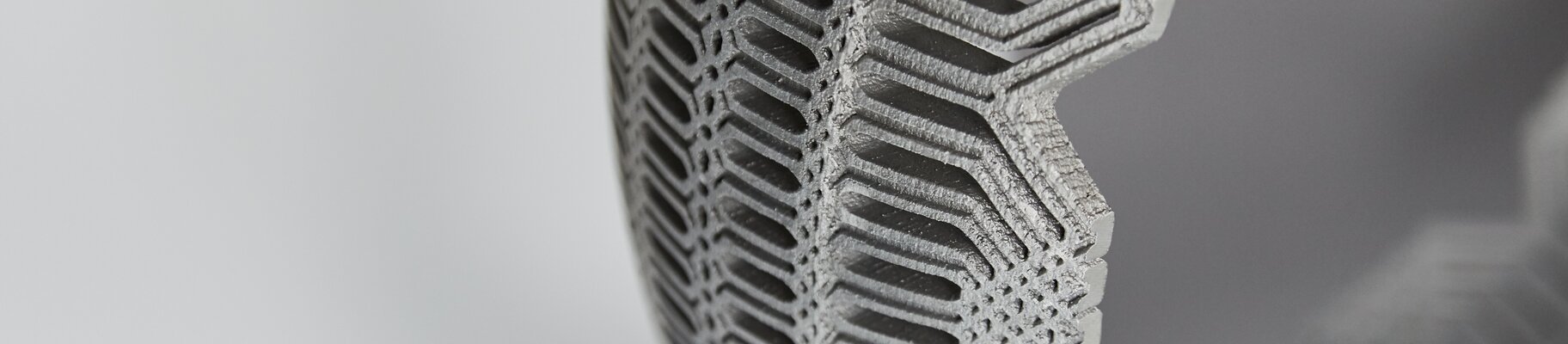

Vorteile von 3D-gedruckten Wärmetauschern

- Leichte und platzsparende Teile herstellen

- Realisieren Sie hochkomplexe Kühlkanäle

- Vermeiden Sie Fugen und erreichen Sie eine hervorragende Wärmeleitfähigkeit

- Schnelle Produktentwicklung

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Betatype

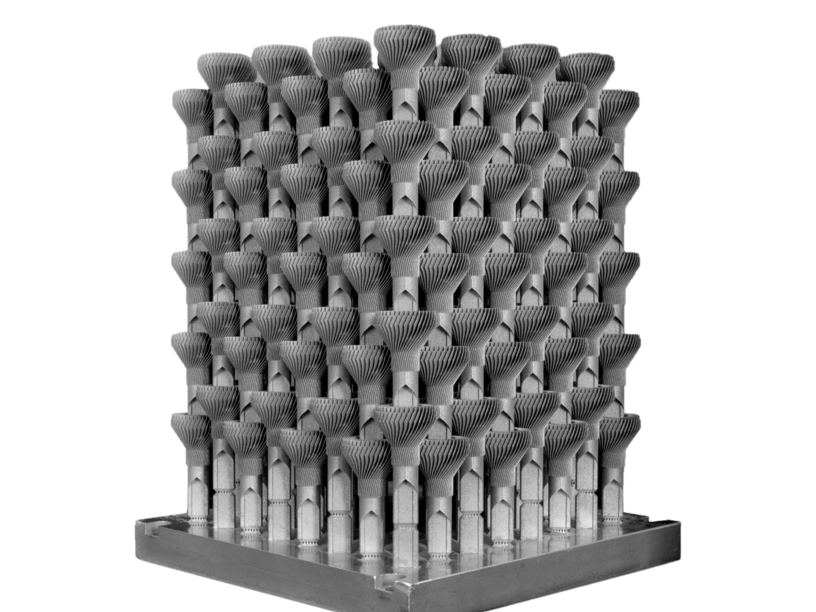

Betatype ist ein Technologieunternehmen, das sich auf Design für den 3D-Druck spezialisiert hat und die Grenzen der additiven Fertigung immer wieder neu auslotet. Durch sorgfältiges Ausbalancieren der Stapelung von Kühlelementen bei gleichzeitiger Minimierung von Stützstrukturen wurde der verfügbare Platz optimal ausgenutzt: 384 Teile wurden in einer einzigen Charge hergestellt.

Durch ein optimiertes Design und intelligente Laserscanpfade konnte die Produktionszeit von 444 Stunden auf nur 34 Stunden reduziert werden. Für die Kunden von Betatype ergaben sich dadurch erhebliche Kostenvorteile: Die Stückkosten wurden um 90 % reduziert.

Conflux

Wärmetauscher können aus hochwertigen wärmeleitenden Legierungen 3D-gedruckt werden, die verschiedene vorteilhafte Eigenschaften wie flexibles Design, optimierte Wärmetransporteigenschaften und reduzierte Größe vereinen.

Die additive Fertigung ermöglichte es Conflux, interne Geometrien zu entwerfen, die die Oberfläche in einem gegebenen Volumen radikal vergrößern. Dadurch konnte die Wärmeabfuhr verdreifacht und gleichzeitig der Druckabfall um zwei Drittel reduziert werden. Außerdem wurde ein kompaktes und neues Design mit einer um 55 % reduzierten Länge realisiert.

TheSys

TheSys ist ein Ingenieurdienstleister, der Kühlsysteme, Klimasysteme und Wärmetauscher entwickelt. Gemeinsam mit EOS und AM Metals sind sie an die Grenzen des Machbaren gegangen und haben in nur einer Woche Entwicklungszeit einen hochmodernen Wärmetauscher für Gaming-CPUs entwickelt, der für die additive Fertigung optimiert wurde.

Mit dem flexiblen Metallfertigungssystem EOS M 290 stellte die AM Metals GmbH einen wassergekühlten Wärmetauscher her, der die gleiche Kühlleistung bei nur einem Fünftel der Größe bietet. Im Vergleich zu anderen führenden Gaming-CPU-Kühlern ist er zudem 76 % leichter.

Komplexes Design und flexible Produktion

Ein stabiles Gehäuse schützt das Innere. Gerade bei empfindlicher Elektronik sind robuste Gehäuse oft unerlässlich. Sie müssen stabil und dicht sein, dabei möglichst eng anliegen und schnell genug gefertigt werden, um kurze Produktionszyklen zu erreichen. Mit dem Spritzgussverfahren ist die Herstellung von Gehäusen mit diesen Eigenschaften jedoch nur in sehr großen Serien realisierbar.

Der industrielle 3D-Druck bietet eine kostengünstige Alternative für die Klein- und Mittelserienfertigung von Kunststoffgehäusen. Ob aus Materialien mit isolierenden oder besonders ableitfähigen Eigenschaften, die additive Fertigung von Gehäusen zeichnet sich durch Kosteneffizienz, Designfreiheit und Funktionsintegrationspotenzial aus.

Ob Prototypen, Nullserien oder Kleinserien von Gehäusen, die additive Fertigung eröffnet viele Potenziale - nicht zuletzt auch durch geringere Produktionskosten.

Vorteile von 3D-gedruckten Gehäusen

- Integration von Funktionen zur Reduzierung der Anzahl von Komponenten

- Verkürzte Markteinführungszeit

- Wirtschaftlich attraktiver Herstellungsprozess

- Herstellung stabiler Komponenten für die Endanwendung

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

3D-gedrucktes Kameragehäuse für den Außeneinsatz

Die Herausforderung bestand darin, einen robusten Kamerahalter mit komplexem Design in geringer Stückzahl herzustellen. Das Gehäuse musste flexibel genug sein, um sechs Kameras aufnehmen zu können. Gleichzeitig musste der Produktionsprozess offen sein, um spätere Design-Iterationen zu unterstützen, ohne Probleme zu verursachen.

Dank der EOS-Technologie konnte ein Produktdesign realisiert werden, das zuvor unmöglich gewesen wäre.

Durch die Partnerschaft mit Freedom360 konnten Designänderungen schnell vorgenommen werden. Midwest Prototyping war in der Lage, eine kostengünstige Produktion in kleinen Stückzahlen zu realisieren.

Canto

Die entwickelte Unterwasser-Tauchlampe ist kleiner, leichter und robuster als alles andere auf dem Markt. Canto ist es gelungen, diese Herausforderung mit einer FORMIGA P 110 Velocis aus dem Werkstoff PA 2200 zu lösen.

Das Innensystem des additiv gefertigten Lampenanschlusses mit Federverriegelungsmechanismus wird in einem Stück gefertigt. Dadurch konnte die Anzahl der Montageteile von 3 auf 1 reduziert werden. Mit einem Gewicht von nur 580 Gramm setzt die Lampe neue Maßstäbe. Ein weiterer Vorteil: Canto blieb die Herstellung eines teuren Spritzgusswerkzeugs erspart, das bis zu 35.000 Euro gekostet hätte.

Zuverlässig & leicht, flexibel & intelligent

Die Automatisierung schreitet voran, alle Arten von Produktions- und Intralogistikprozessen werden durch die Digitalisierung zunehmend vernetzt. Robotik und Greifsysteme spielen dabei eine Schlüsselrolle. Doch gerade die Greifertechnik steht vor immer neuen Herausforderungen. Die additive Fertigung ermöglicht es, auf die sich schnell ändernden Markttrends gezielt einzugehen.

Robotik ist nicht mehr nur für Großkonzerne interessant - auch KMU können davon profitieren. Der Hintergrund: Leichtere Greifwerkzeuge, die für kleinere, kostengünstigere Roboter ausgelegt sind, können auf den Markt gebracht werden. Dadurch erfordern Automatisierungslösungen deutlich weniger Investitionen und amortisieren sich schneller. Neben geringeren Kosten unterstützt ein leichter Greifer bei gleicher Tragfähigkeit schnellere Bewegungen und damit kürzere Taktzeiten - ein zentrales Ziel in der Fertigungswelt.

Vorteile von 3D-gedruckten Greifern

-

Der Greifer kann über Konstruktionsdaten direkt an sein Produkt angepasst werden

-

Die große Gestaltungsfreiheit ermöglicht die Einbindung von Sicherheitselementen und Sollbruchstellen

-

Das Verfahren ermöglicht es, intelligente Funktionalität direkt in das Bauteil zu integrieren, was die Sensorik und Prozessüberwachung erleichtert

-

Teile werden in einem Stück gefertigt, was Montagezeiten spart

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Success Story

Greifbarer Erfolg - Bronchialgreifer mit funktioneller Grundplatte

Die Wittmann-Gruppe suchte nach einer leichten Lösung mit einer flexiblen Membran zur Steuerung einer Greifzange durch Druckluft. Die Lösung sollte alle pneumatischen Anschlüsse und Kanäle direkt in die Platte selbst integrieren. Nach einer Vereinfachung des Designs wurden auf einer FORMIGA P 100 erfolgreich stabile Greifer auf einer Funktionsplatte in Kleinserie gefertigt.

FESTO

Bei Greifsystemen spielt die Prozesssicherheit eine wichtige Rolle, um Handhabungsfehler zu vermeiden. Wünschenswert sind aber auch flexiblere Greifer, die unterschiedliche Werkstücke handhaben können. Idealerweise sollte die Produktion in Echtzeit überwacht werden, um anhand der aufgezeichneten Daten eventuelle Fehler oder Optimierungsmöglichkeiten zu erkennen.

Additive Fertigung ist der Schlüssel zur Integration zusätzlicher Funktionen wie Sensoren, intelligente Ventile oder automatisch angepasste Sauger. Scharniere, Luftkanäle und Sensorhalterungen können direkt in das Design des Greifsystems integriert und in der Produktion realisiert werden. Dadurch entfallen auch unnötige Montageschritte, was die Herstellungskosten senkt.

Trinckle & Kuhn-Stoff

Designarbeit kostet Geld und Zeit. Hinzu kommt, dass das notwendige Konstruktions- und CAD-Know-how nicht immer leicht zu erwerben ist. Am Beispiel von Greifsystemen untersuchten trinckle und Kuhn-Stoff gemeinsam, wie ein effizienter Entwicklungs- und Konstruktionsprozess automatisiert werden kann, ohne dass tiefgreifende Kenntnisse in 3D-Konstruktion und CAD erforderlich sind.

3D-gedruckter Extraktionsgreifer

Success Story | SSI Schäfer

Der individuelle Spezialgreifer aus PA 2200 führt zu einer Verkürzung der Rüst- und Produktionszeit bei einer Gewichtsreduzierung von mehr als 70 %.

End-of-Arm für intelligenteres Verpacken

Success Story | Anubis 3D

Ein innovatives, industriell 3D-gedrucktes Armende ermöglicht es der Langen Group, die Roboterverpackungslinie ihres Kunden zu entlasten.

Polyamid-Roboter-Hand

Success Story | ASS Maschinenbau

Herstellung einer leichten Roboterhand mit integrierten Luftkanälen aus Polyamid unter Verwendung der EOSINT P 396.

Additive Teilefertigung für Turbomaschinen

Turbomaschinen sind für die Energieerzeugung unverzichtbar. Ihre Hochleistungsteile zeichnen sich durch komplexe Hightech-Konstruktionen aus, die bei steigendem Energiebedarf immer robuster und leistungsfähiger sein müssen. Darüber hinaus müssen Turbomaschinenteile widerstandsfähig und zuverlässig sein - auch bei Temperaturen jenseits des Schmelzpunktes.

Der 3D-Metalldruck (DMLS) bietet die richtigen technologischen Grundlagen, um u.a. eine optimierte Kühlstrategie umzusetzen. Teile können immer gezielter für den Transport und die Zuführung von Energie konstruiert und gefertigt werden. Innovative Reparaturverfahren revolutionieren beispielsweise die Effizienz von Turbomaschinenteilen, indem sie an verschlissenen Stellen direkt auf dem Originalteil aufbauen.

Vorteile von 3D-gedruckten Turbinenteilen

Leistung von Teilen verbessern

Mit der additiven Fertigung können Sie komplexe Teile mit integrierter Funktionalität herstellen. Geringere Teilekosten und kürzere Vorlaufzeiten können auch durch die Verringerung der Ausschussquote erreicht werden.

Entwicklung beschleunigen

Direkt aus CAD-Daten: schnellere Design-Optimierungen und kürzere Entwicklungszyklen werden durch den Bau von Prototypen mit 3D-Druck möglich.

Optimierte Wartung

Geringere Kosten dank der Möglichkeit, Teile mit komplexen Kühlkanälen zu reparieren, weniger Ausfallzeiten.

Verbesserte Ersatzteillogistik

Ersatzteile auf Anfrage: Auch kleine Losgrößen können kosteneffizient gefertigt werden, was die Lagerkosten reduziert.

SUCCESS STORY

Material Solutions & Siemens Innovatives Projekt mit herausragenden Ergebnissen

Die Zusammenarbeit zwischen Siemens, Material Solutions und EOS zeigt, dass der 3D-Metalldruck eine zuverlässige und bewährte Technologie ist, die auch für "bewegliche" Anwendungen geeignet ist, ohne Kompromisse einzugehen. Im Fokus: die Entwicklung einer neuen Turbinenschaufel. Das Teil wurde gemeinsam mit Siemens NX entwickelt, auf EOS-Systemen gebaut und von Material Solutions produziert.

- Steigerung der Leistung auf 13 000 U/min

- 75 % kürzere Entwicklungszeit und 50 % kürzere Vorlaufzeit

- Einsetzbar bei Umgebungstemperaturen von bis zu 1 250 °C

Schaufeln, Einspritzdüsen, Brenner und Brennkammern, Verkleidungen, Dichtungen und Gehäuse: Bei der Herstellung von Teilen für den Energiesektor sind Funktionsintegration und Hitzebeständigkeit die entscheidenden Faktoren für Langlebigkeit und Prozessauswahl. Für diese Faktoren eröffnet der industrielle 3D-Druck Möglichkeiten, die mit herkömmlichen Fertigungsverfahren nicht zu erreichen sind. Die Anwendungen reichen von 3D-gedruckten Turbinenschaufeln bis hin zu innovativen Reparaturlösungen. Erfahren Sie auf dieser Seite mehr darüber, wie wir gemeinsam mit unseren Kunden neue Wege im Turbomaschinenbau beschritten haben.

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

SUCCESS STORY

Siemens - Brennerfronten mit Funktionsintegration

Siemens setzt auf eine EOS-Anlage zur Herstellung von Brennerfronten mit Funktionsintegration - neu konstruiert mit Siemens NX und in Serie gefertigt auf einer EOS M 400-4 aus EOS NickelAlloy HX.

Das Teil wird aus einem Stück gefertigt und besteht nicht mehr aus 13 verschiedenen Komponenten. Durch den geringeren Materialeinsatz ist das Teil deutlich leichter. Die Durchlaufzeit wird von 26 Wochen auf 3 Wochen reduziert. Die geringere Erwärmung des Metalls verlängert die Lebensdauer des Teils.

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

SUCCESS STORY

Siemens - Optimiertes Wartungsmanagement durch 3D-Druck

Ausfallzeiten aufgrund von Reparaturen und Wartungsarbeiten sind ein enormer Kostenfaktor in großen Energieerzeugungsanlagen. Insbesondere für Teile mit hoher Komplexität und integrierten Kanälen eröffnet das hybride Reparaturverfahren auf der Grundlage von DMLS einzigartige Möglichkeiten, Zeit und Kosten zu sparen. Wie funktioniert das Verfahren? Abgenutzte Bereiche werden direkt auf dem Originalteil rekonstruiert. Das hat weitreichende Vorteile:

- Es sind keine zusätzlichen Schweißschritte erforderlich

- Verbesserte Qualität der Verbindung zwischen dem rekonstruierten Bereich und dem Originalteil

- Die Ausrichtung der inneren Strukturen bleibt erhalten

Um das Video ansehen zu können, müssen Sie Marketing Cookies akzeptieren.

Eine anspruchsvolle Aufgabe und eine intelligente Lösung

Dank eines maßgeschneiderten EOS-Systems ist es Siemens gelungen, einen präzisen und schnellen Wartungsprozess für thermisch stark beanspruchte Brennerspitzen in Gasturbinen zu realisieren. Die Reparaturen erfolgen, indem direkt auf das verschlissene Material aufgebaut wird, was Zeit und Kosten spart.

- Die Reparaturzeiten wurden um 90 % reduziert.

- Der Reparaturprozess wurde erheblich gestrafft

- Technische Verbesserungen können bei der Reparatur berücksichtigt werden

Euro-K

Der neue Brenner ist in der Lage, gasförmige und flüssige Brennstoffe gleichermaßen effektiv zu nutzen. Die neue, optimierte Geometrie ermöglicht auch den Einsatz von flüssigen Brennstoffen, die als schwer brennbar eingestuft werden, wie z. B. Fuselöle, die bei der Destillation von Alkohol entstehen. Ein weiterer positiver Effekt ist, dass durch das innovative Design des Brenners die Größe der Brennkammer um 20% reduziert werden konnte.

Alles, was Sie für Turbomaschinenteile brauchen, aus einer Hand

Wir bieten robuste Systeme mit reproduzierbarer Teilequalität und eine breite Palette von Werkstoffen, die für die unterschiedlichsten Anwendungen geeignet sind, auch für solche mit hohen Temperaturen. Ergänzend dazu bieten wir auch Werkzeuge und Software für eine umfassende Qualitätsüberwachung und eine Beratungsabteilung, die sich um Ihre Bedürfnisse kümmert.

Kontakt

Um das Formular nutzen zu können, müssen Sie die Präferenz Cookies akzeptieren.