EOS ToolSteel 1.2709 pour EOS M 290 | 40 µm

EOS M 290 - 40 µm - TRL 7

| Configuration du système | EOS M 290 |

|---|---|

| Jeu de matériel EOS | 1.2709_040_HiPerM291_1.00 |

| Exigences en matière de logiciels |

EOSPRINT 2.7 ou plus récent |

| Lame de recouvreur | Céramique |

| Buse | Buse à grille EOS |

| Gaz inerte | Argon |

| Tamis | 75 µm |

| Informations complémentaires | |

|---|---|

| Épaisseur de la couche | 40 µm |

| Volume Taux | 4,1 mm³/s |

| Changement dimensionnel typique après HT [%] | + 0.1 % |

Propriétés chimiques et physiques des pièces

La composition chimique des pièces fabriquées est conforme à la composition chimique de la poudre EOS ToolSteel 1.2709.

Microstructure des pièces produites

| Défauts | Épaisseur | Résultat | Nombre d'échantillons |

|---|---|---|---|

| Pourcentage moyen de défauts | 40 µm | 0.03 % | 55 |

| Densité EN ISO 3369 | Épaisseur | Résultat | Nombre d'échantillons |

|---|---|---|---|

| Densité moyenne | 60 µm | > 8,05 g/cm³ | 20 |

Propriétés mécaniques Traitement thermique

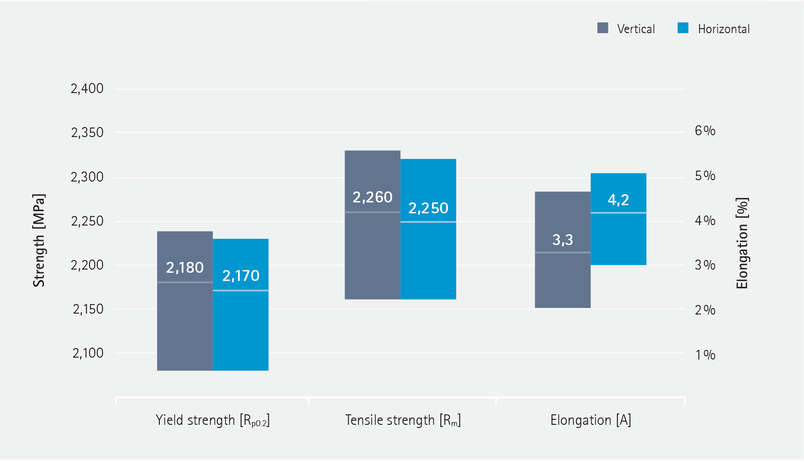

| EN ISO 6892-1 Température ambiante | Limite d'élasticité [MPa] | Résistance à la traction [MPa] | Allongement à la rupture [%] | Réduction de la surface Z [%] | Nombre d'échantillons |

|---|---|---|---|---|---|

| Vertical | 2180 | 2260 | 3.3 | - | 188 |

| Horizontal | 2170 | 2250 | 4.2 | - | 162 |

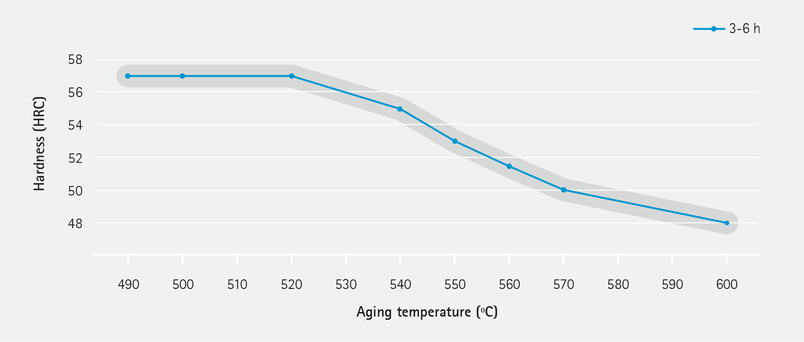

L'EOS ToolSteel 1.2709 peut être traité thermiquement pour répondre aux besoins de différentes applications. Le traitement thermique en deux étapes peut être effectué sous vide ou sous atmosphère de gaz inerte. La première étape est un recuit de mise en solution pour minimiser la quantité d'austénite dans la matrice martensitique. La dureté et la résistance nécessaires sont obtenues par un traitement de vieillissement où le durcissement se produit par la formation de phases intermétalliques et de précipités.

Recuit de la solution : 2 h à 940 °C (±10 °C) mesuré à partir de la pièce, suivi d'un refroidissement rapide à l'air jusqu'à la température ambiante (inférieure à 32 °C). Vitesse de refroidissement 10-60 °C/min. Il est nécessaire d'atteindre la température ambiante avant de commencer le traitement de vieillissement pour obtenir la microstructure souhaitée.

Vieillissement : Pour une dureté et une résistance maximales, 3 à 6 heures à 510 °C (±10 °C), mesurées à partir de la pièce, suivies d'un refroidissement à l'air. Les propriétés mécaniques présentées dans ce document ont été obtenues grâce à cette procédure de vieillissement. Pour les pièces volumineuses, assurer l'uniformité des propriétés en augmentant le temps de maintien jusqu'à 6 h. De même, pour maximiser la résistance à la fatigue, un temps de maintien de 6 h est recommandé.

Dureté

| EN ISO 6508 Traitement thermique | |

|---|---|

| Valeur | 57 |

| Unité | HRC |

Résistance aux chocs

| EN ISO 148-1, traitement thermique Charpy-V | |

|---|---|

| Résistance à l'impact typique [J] | 10 |

Fatigue

| Traitement thermique | |

|---|---|

| Résistance à la fatigue [MPa] | 732 |

Résistance à la fatigue à 1 x 10 millions de cycles à l'état traité thermiquement

La résistance à la fatigue détermine un niveau de contrainte où l'échantillon se rompt après un nombre défini de cycles de contrainte [ISO 12107]. La résistance à la fatigue a été estimée statistiquement conformément à la norme ISO 12107. Les essais ont été réalisés conformément à la norme ASTM E466. Les résultats de fatigue présentent généralement des écarts importants en raison de la nature du processus de fatigue [ISO 12107].

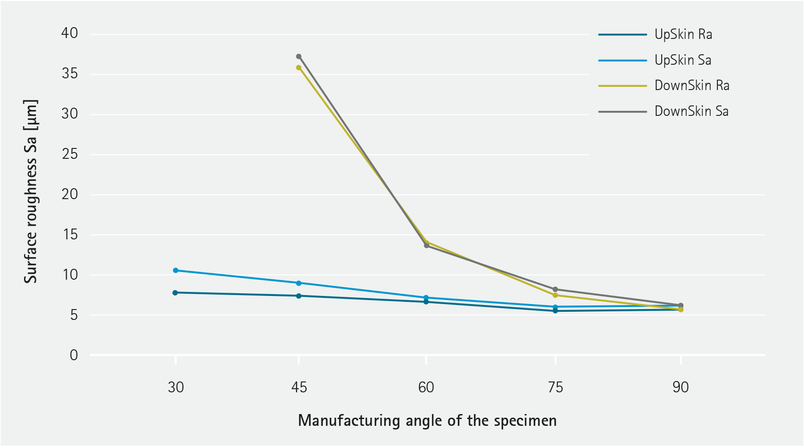

Rugosité de surface

Coefficient de dilatation thermique

| ASTM E228 | Température |

|---|---|

| 10.72*10-6/K | 25 - 100 ºC |

| 11.15*10-6/K | 25 - 200 ºC |

| 11.5*10-6/K | 25 - 300 ºC |

| 11.51*10-6/K | 25 - 400 ºC |