3D-Druck von Konsumgütern

Mehr Vielfalt in Design und Technik

Mit additiver Fertigung jegliche Form in ein Produkt verwandeln

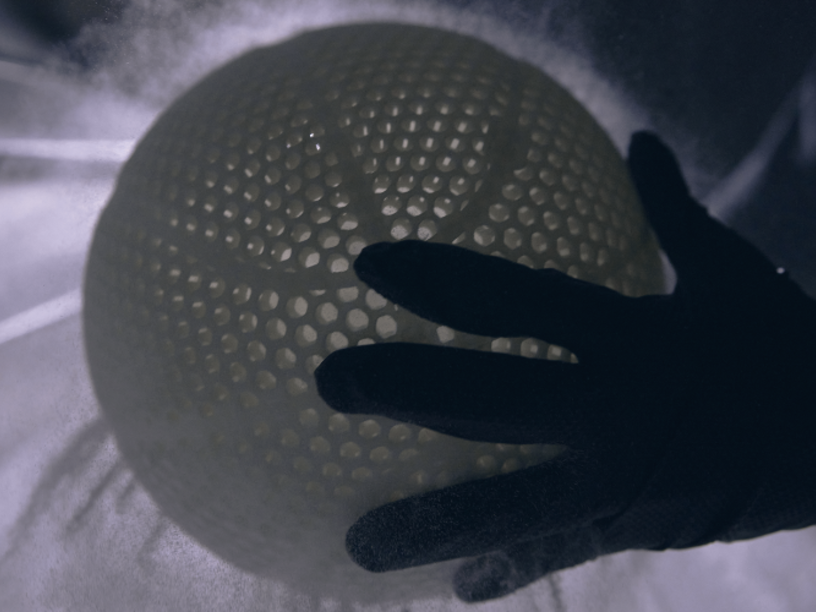

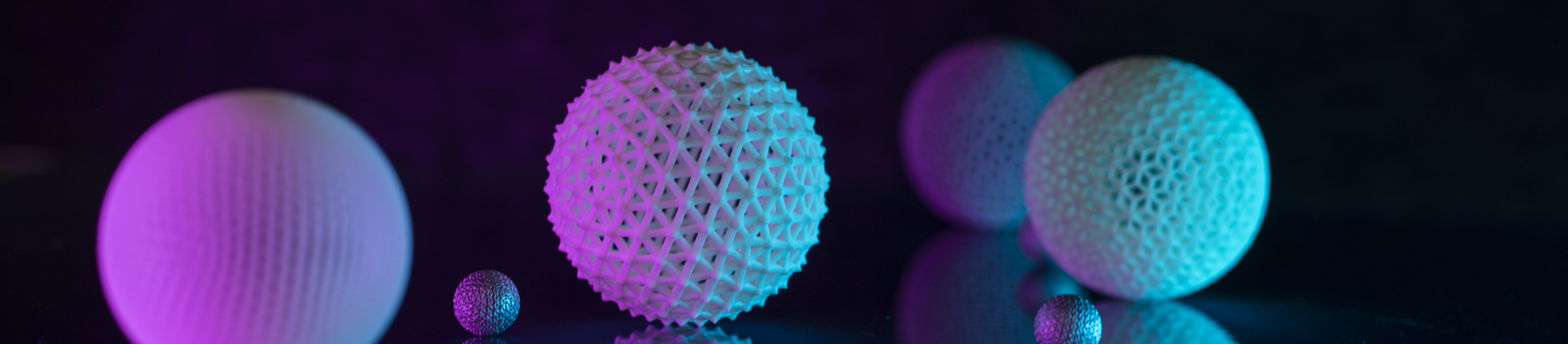

Der 3D-Druck, auch additive Fertigung (AM) genannt, eröffnet ein ganzes Universum neuer Möglichkeiten: Nutzer können jede erdenkliche Form kostengünstig, flexibel und schnell mit minimalem Materialverbrauch in ein reales Produkt verwandeln. Bei der additiven Fertigung werden die Objekte in einem einzigen Schritt Schicht für Schicht aufgebaut. Dieser gezielte Materialeinsatz ermöglicht es, Produkte herzustellen, die sowohl stabil als auch sehr leicht sind.

AM basiert auf einem digitalen Verfahren. Dies garantiert eine gleichbleibend hohe Qualität, ideale Skalierbarkeit und kurze Vorlaufzeiten. Produktdesigner können auf das Herstellungsverfahren zählen, um Möbel wie Lampen oder Stühle, aber auch Modeartikel wie Schmuck, Handtaschen oder Brillen mit komplexen Formen und Strukturen zu fertigen.

Jede erdenkliche Form ist möglich, und neue Geschäftsideen können schnell umgesetzt werden. Der 3D-Druck ermöglicht eine lokale Produktion auf Abruf: Sie können Ihre Teile genau dort herstellen, wo Sie sie brauchen. Sie können ein Paar Schuhe oder eine Uhr online konfigurieren und sie dann vor Ort drucken.

Sport, Lifestyle und Konsumgüter

3D-Druck optimiert Design, Funktionalität und Individualisierung