L'impression 3D au service de l'aviation

Composants aéronautiques légers et hautement performants grâce à FA avancée

L'impression 3D industrielle est en train de révolutionner la conception et la fabrication des composants aéronautiques. Qu'il s'agisse de moteurs, de turbines ou de structures de cabine légères, la fabrication additive permet d'obtenir des géométries très complexes, d'améliorer les performances aérodynamiques et de réduire considérablement le poids, tout en diminuant les coûts de production et en raccourcissant les délais de fabrication.

La conception légère, l'intégration fonctionnelle et l'efficacité des matériaux sont essentielles pour améliorer la consommation de carburant et répondre aux exigences réglementaires et de durabilité de plus en plus strictes. Par conséquent, les principaux équipementiers et fournisseurs aérospatiaux intègrent la fabrication additive dans leurs stratégies de production à long terme afin de rester compétitifs et d'accélérer l'innovation.

EOS facilite cette transformation grâce à des solutions complètes de fabrication additive : systèmes d'impression 3D de qualité industrielle, matériaux validés, qualification des processus éprouvée et expertise approfondie dans le domaine aérospatial. Cette étroite collaboration a donné lieu à de nombreuses applications certifiées et stimule l'innovation continue dans le secteur aéronautique mondial.

Développer le potentiel de FA: des avions aux drones et systèmes UAV avancés

FA mêmes FA fabrication additive) – structures légères, performances optimisées et itération rapide de la conception – deviennent essentiels dans les applications de drones et d'UAV (véhicules aériens sans pilote) de nouvelle génération. La fabrication additive permet des cycles de développement plus rapides, une meilleure efficacité de la charge utile et des composants aérodynamiques hautement personnalisés, ce qui en fait une technologie stratégique pour l'avenir du vol sans pilote. Pour plus de détails, consultez la page Drones et UAV.

Avantages de l'impression 3D pour l'aviation

Projets EOS issus de la pratique

Fabrication de pièces de moteur pour l'aviation

L'impression 3D industrielle permet de fabriquer des composants de moteurs et de turbines hautement efficaces en combinant des géométries complexes, une aérodynamique optimisée et des structures légères, souvent jusqu'à 60 % plus légères que les pièces fabriquées de manière conventionnelle. Même les superalliages exigeants peuvent être traités de manière plus économique grâce à la réduction des déchets de matériaux, ce qui se traduit par une consommation de carburant moindre et un impact environnemental réduit. Les composants monolithiques, fabriqués d'une seule pièce, offrent une résistance et une durabilité accrues. Avec moins de joints et de soudures, ils offrent une plus grande fiabilité et contribuent à améliorer la sécurité des moteurs.

Sogeti Haute Technologie

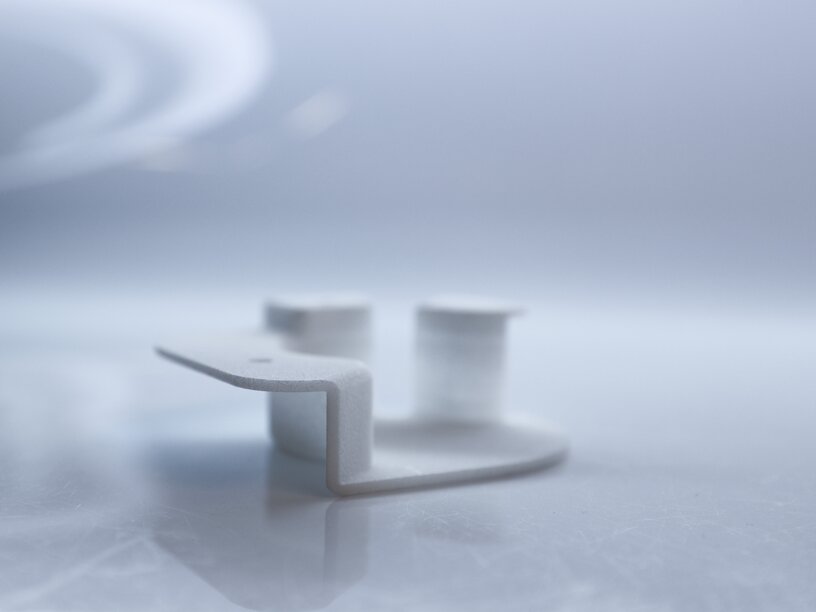

Sogeti High Tech et EOS ont développé en seulement deux semaines un support de câblage entièrement intégré et fabriqué par impression 3D pour l'Airbus A350 XWB, réduisant ainsi le nombre de pièces de 30 à une seule, diminuant le temps de production de plus de 90 % et allégeant le poids du composant de 135 grammes.

- -29 Pièces uniques Intégration fonctionnelle

- -90 % de réduction du temps de production

- -135 grammes Réduction du poids

MTU Aero Engines

MTU Aero Engines, premier constructeur allemand de moteurs, a optimisé ses machines EOS afin de fabriquer en série des pièces sûres et rentables. Grâce à la fabrication additive, MTU construit des bossages pour endoscopes destinés aux turbosoufflantes à engrenages de la nouvelle génération de moteurs PurePower® PW1100G-JM équipant l'Airbus A320neo. La turbine basse pression du turboréacteur de l'A320neo est la première turbine à être équipée en série de bossages pour endoscopes fabriqués par fabrication additive. Les avantages financiers de la technologie EOS ont été l'un des facteurs décisifs tant pour la production que pour le développement.

Assurance qualité pour l'aviation

L'aviation exige une sécurité maximale, ce qui signifie que chaque pièce critique pour le vol doit être contrôlée sans aucune tolérance d'erreur. EOS etMTU Aero Engines ont développé conjointement EOSTATE Exposure OT, une solution de tomographie optique pour le contrôle en cours de fabrication. Elle fournit des informations détaillées sur la qualité couche par couche, améliore la reproductibilité et permet une assurance qualité rentable pour FA en série FA .

Airbus

La technologie d'impression 3D d'EOS aide Airbus à construire des avions plus économiques et plus efficaces en termes de ressources. Un arbre FA pour les portes d'avion a donné des résultats remarquables :

-

Réduction de poids de 45 % avec une robustesse identique

-

Réduction de 25 % des coûts de production grâce à la diminution du temps nécessaire à l'assemblage et à l'utilisation de matériaux

-

Réduction de 10 pièces à 1 composant intégré

-

Réduction de poids de plus de 4 kg sur les 16 axes de porte par avion A350

Fabrication d'assemblages et de pièces structurelles

FA de nouvelles possibilités pour les composants structurels aérospatiaux. En regroupant plusieurs pièces en un seul composant optimisé, elle réduit les étapes d'assemblage, la complexité et les facteurs de coût.

La production à la demande transforme la logistique des pièces détachées et élimine le besoin de stocks importants. Des composants nettement plus légers améliorent également l'efficacité des avions et réduisent les émissions de CO₂.

Transformer l'avenir du MRO

Le blog explique comment l'impression 3D industrielle transforme la maintenance, la réparation et la révision (MRO) des avions en permettant une production à la demande plus rapide, moins coûteuse et plus flexible de pièces de rechange certifiées, en particulier les composants intérieurs de la cabine, tout en réduisant les stocks, en raccourcissant les délais de livraison et en améliorant la durabilité grâce à des conceptions plus légères et plus efficaces.

Impression 3D pour les intérieurs d'avions

FA à base de polymères FA de plus en plus d'importance dans l'aménagement intérieur des cabines d'avion, où une personnalisation poussée, une production sans outillage et des exigences strictes en matière d'inflammabilité sont essentielles. Les procédés industriels d'impression 3D à base de polymères certifient les matériaux, permettent des géométries complexes et garantissent des constructions reproductibles avec un post-traitement minimal.

Il permet également de mettre en place des stratégies numériques pour les pièces de rechange, avec des stocks virtuels et une production à la demande, faisant ainsi de FA polymère FA solution efficace, conforme et hautement adaptable pour les composants de cabine.

Ingénierie Etihad

Etihad Engineering est le plus grand prestataire de services MRO (maintenance, réparation et révision) du Moyen-Orient. Il propose des services de conception, de réparation de composites, de réaménagement de cabines et de pièces détachées dans ses installations modernes situées à Abu Dhabi.

« En collaboration avec EOS, Etihad a ouvert la première installation d'impression 3D agréée par l'AESA au Moyen-Orient pour la conception et la fabrication de pièces d'avion. »

Grâce à EOS P 396 à des matériaux tels que le PA 2241 FR, Etihad peut produire rapidement des pièces de cabine en polymère certifiées, tant pour les contrôles C programmés que pour les remplacements rapides lors de la maintenance régulière des lignes.