Haciendo historia con aditivos: Un miembro del equipo EOS recibe una geometría de crecimiento óseo impresa en 3D en una doble prótesis de cadera

Los implantes de titanio impresos en 3D simplifican la cirugía de prótesis de cadera y mejoran los resultados de los pacientes. La tecnología avanzada ha contribuido a que la prótesis de cadera sea una opción importante para los pacientes más jóvenes, como Everlee.

- La geometría de la superficie impresa en 3D favorece la fusión con el hueso

- El precio de los implantes impresos en 3D ha bajado, por lo que algunos hospitales ya los utilizan de serie

- La tecnología de implantes facilita y hace más accesible la prótesis de cadera

Pocos receptores de prótesis de cadera saben tanto sobre sus implantes como Everlee DeWall, Director de Ventas del grupo de Máquinas Personalizadas de Fabricación Aditiva (AMCM) de EOS. Hace más de una década, mientras trabajaba para EOS, Everlee fue testigo de la creación del mismo tipo de implante que más tarde le permitió caminar sin apenas dolor tras su doble operación de cadera en 2025.

De hecho, Everlee sabía incluso un poco más que su cirujano. El cirujano le había dicho que no recibiría implantes impresos en 3D, ya que se utilizaban para casos especiales de reconstrucción. Fue una decepción. Pero entonces, cuando miró su historial y reconoció la marca de sus implantes, supo que en realidad había recibido implantes fabricados con tecnología EOS.

Prótesis de cadera: Ahora una opción para los pacientes más jóvenes

Everlee sufrió de displasia de cadera, una condición en la que la cavidad de la cadera es poco profunda y por lo tanto sólo sujeta la bola de la cadera. Con el tiempo dolor es cada vez mayor.. Ypara Everlee, la combinación de esta condición más la osteoartritis degenerativa había llevado a la pérdida de cartílago en ambas caderas. Los primeros intentos para aliviar el dolor incluyendo amplia fisioterapia, artroscopia e inyecciones articulares habían habían alcanzado el límite de su eficacia. Un especialista en displasia de cadera recomendó la cirugía.

"El médico dijo: 'Po podemos volver a hacer una artroscopia. Podemos poner inyecciones para siempre; puedes medicarte. Pero usted está a un punto en el que asólo ganando tiempoasí que te recomendaría a cirujano para el reemplazo", dice Everlee.

En 55 años, él pensó que podría haber sido demasiado joven para una prótesis de cadera. Expresó esta preocupación. Pero la aplicación de la cirugía de cadera ha cambiado. La edad de Everlee edad lo puso en buena compañíaporque gracias en parte a cirugías más sencillas y mejores resultados derivados de los avances en implantes, el grupo de beneficiarios de implantes de cadera de más rápido crecimiento es no es jubilados yasino las personas edad 55 a 64 años.

Everlee recuerda, "I pregunté a ellos, 'C¿Puedo comprar copas de cadera impresas en 3D?'" Una carrera en la fabricación aditiva FA) ha le ha convertido en testigo de la forma en que los implantes de cadera, en particular el componente del implante, han cambiado gracias a la la impresión 3D.

El cirujano dijo que no. Los implantes impresos en 3D personalizados sólo para la reconstrucción, no para una cirugía más rutinaria como ésta.

Pero entonces, después del primero de las dos cirugías que recibióEverlee dice, "I estaba mirando mis notas quirúrgicas en línea, y pensé"Eso es raro...: I reconozco esa marca.'"

Implantes impresos en 3Dmplantes se ajustan a la geometría del hueso

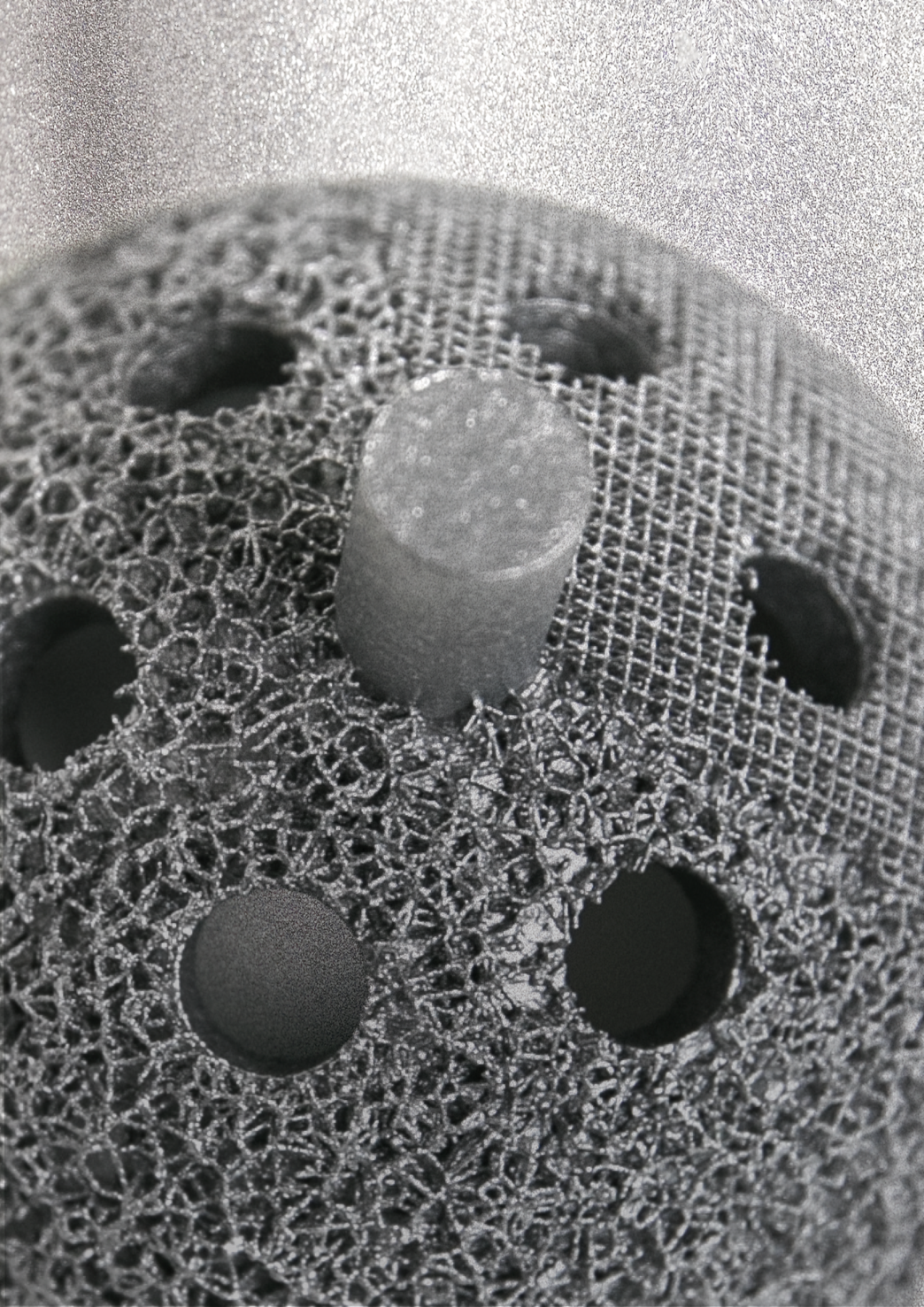

Para imprimir unataza cetabulars, impresión 3D en metal mediante solidificación solidificación directa (DMLS) se utiliza para producir el Ti6AI4V componentea propósito fabricado con una porosidad del 70% y un tamaño medio de poro de 475 micras, geometría que en ambos aspectos imitan el hueso humano. Esta similitud anima al hueso a crecer creando una unión tan fuerte como el hueso natural acerca de cuatro semanas después del implante (según los resultados de la investigación). Las cazoletas acetabulares bien establecidas y ampliamente utilizadasmientras que muchos cirujanos ni siquiera saben cómo se fabrican sus implantes.

La selección del implante suele quedar a discreción del cirujano, en función del tipo de copa que mejor se adapte a cada paciente. Sin embargo, ahora que FA ha alcanzado un mayor nivel de madurez y eficacia en la producción, la diferencia de precio entre los FA se ha reducido.la diferencia de precio entre copas acetabulares impresas en 3D y más convencionaless de plasma poroso ha llegado a la baja. Los cirujanos son ahora más propensos a elegir este implante de mejor adherencia, y algunos hospitales simplifican el inventario almacenando sólo los impresos en 3D. impresos en 3D.

Su cirujano sabíaew sólo lo bien que los implantes funcionan. Cuando Everlee le dijo que los implantes fueron impresos en 3D, el cirujano pasó a describir cómo la forma geométrica had cambiado la cirugía. "Fara los pacientes [como Everlee], ahora que simplemente moler el zócalo y golpear los implantes en", dijo el cirujano, según Everlee. "Si un paciente joven tiene buena densidad ósea, no se necesitan tornillos." El crecimiento óseo del paciente se fusiona con el implante. "In seis semanas, puede'tirar los implantes fuera", dijo el cirujano.

Tecnología EOS utilizada desde el principio

Everlee afirma que aprendió mucho sobre el uso del DMLS para la geometría de implantes médicos trabajando con el Dr. Siavash Mahdavi, antiguo fundador y director general de Within Lab's, y con importantes fabricantes médicos al principio de su carrera en EOS. El software Within Medical del Dr. Mahdavi (posteriormente adquirido por Autodesk) fue pionero al permitir el uso de los sistemas metálicos de EOS en la producción de implantes de titanio, especialmente copas acetabulares.

Hoy en día, estos fabricantes médicos producen en serie implantes que han materializado plenamente esta idea en la última EOS M 290 en sus instalaciones de producción de FA , tanto en Estados Unidos como en el extranjero. Al rastrear el número de serie del implante, Everlee pudo confirmar su teoría original: el implante que recibió se había fabricado con un sistema EOS.

Everlee ha visto y experimentado hasta qué punto ha avanzado la prótesis de cadera

El tiempo total de cirugía para cada una de las operaciones de Everlee fue de poco más de 80 minutos. La recuperación fue igualmente rápida. A las pocas horas de la intervención podía subir dos tramos de escaleras y a los dos días podía andar sin muletas. Aún tenía que seguir curándose, pero recuperó rápidamente la movilidad.

El ejemplo real de Everlee muestra las posibilidades que ofrece la moderna tecnología de prótesis de cadera. Las opciones quirúrgicas para el dolor de cadera son ahora más accesibles, lo que permite a los pacientes optar antes por la cirugía en lugar de depender de cuidados preventivos menos eficaces o del tratamiento del dolor, e incluso realizarse como procedimientos ambulatorios.

Cuando la gente se imagina una operación de prótesis de cadera, dice Everlee, "puede que piensen en las operaciones de hace 20 años o más, en las que los pacientes podían pasar varios días en el hospital, seguidos de interminables y dolorosas sesiones de terapia, tras las cuales seguían luchando por caminar "normal" durante mucho tiempo." La prótesis de cadera ha avanzado mucho desde entonces e incluso ha avanzado mucho desde que Everlee empezó con EOS. Y parte de la razón de este avance, de esta tremenda mejora de las perspectivas de los enfermos de cadera, tiene que ver con el trabajo en el que participó casi al principio de su carrera. Hoy Everlee puede ir por ahí presumiendo de la tecnología que vende: "¡Me enorgullece decir que mi chasis está equipado ahora con copas de cadera de titanio impresas en 3D producidas en los sistemas que vendo cada día!".