Impresión 3D para la aviación

Componentes ligeros y de alto rendimiento para aeronaves gracias a FA avanzada

La impresión 3D industrial está transformando el diseño y la fabricación de los componentes aeronáuticos. Ya sea para motores, turbinas o estructuras ligeras de cabina, la fabricación aditiva permite geometrías muy complejas, un mejor rendimiento aerodinámico y una reducción significativa del peso, todo ello mientras se reducen los costes de producción y se acortan los plazos de entrega.

El diseño ligero, la integración funcional y la eficiencia de los materiales son fundamentales para mejorar el consumo de combustible y cumplir con los requisitos normativos y de sostenibilidad cada vez más estrictos. Como resultado, los principales fabricantes y proveedores aeroespaciales están integrando la fabricación aditiva en sus estrategias de producción a largo plazo para seguir siendo competitivos y acelerar la innovación.

EOS impulsa esta transformación con soluciones integrales de fabricación aditiva: sistemas de impresión 3D de grado industrial, materiales validados, cualificación de procesos probada y una amplia experiencia en el sector aeroespacial. Esta estrecha colaboración ha dado lugar a numerosas aplicaciones certificadas y está impulsando la innovación continua en todo el sector de la aviación a nivel mundial.

Ampliando el potencial de FA: de los aviones a los sistemas avanzados de drones y UAV

FA mismas FA : estructuras ligeras, rendimiento optimizado e iteración rápida del diseño, están cobrando una importancia fundamental en las aplicaciones de drones y UAV (vehículos aéreos no tripulados) de última generación. La fabricación aditiva permite ciclos de desarrollo más rápidos, una mayor eficiencia de la carga útil y componentes aerodinámicos altamente personalizados, lo que la convierte en una tecnología estratégica para el futuro de los vuelos no tripulados. Consulte más detalles en la página Drones y UAV.

Ventajas de la impresión 3D para la aviación

Proyectos EOS desde la práctica

Fabricación de piezas de motor para aviación

La impresión 3D industrial permite fabricar componentes de motores y turbinas altamente eficientes, combinando geometrías complejas, aerodinámica optimizada y estructuras ligeras, a menudo hasta un 60 % más ligeras que las piezas fabricadas de forma convencional. Incluso las superaleaciones más exigentes pueden procesarse de forma más económica gracias a la reducción del desperdicio de material, lo que se traduce en un menor consumo de combustible y un menor impacto medioambiental. Los componentes monolíticos de una sola pieza ofrecen una mayor resistencia y durabilidad. Con menos juntas y uniones, proporcionan una mayor fiabilidad y contribuyen a mejorar la seguridad del motor.

Sogeti Alta Tecnología

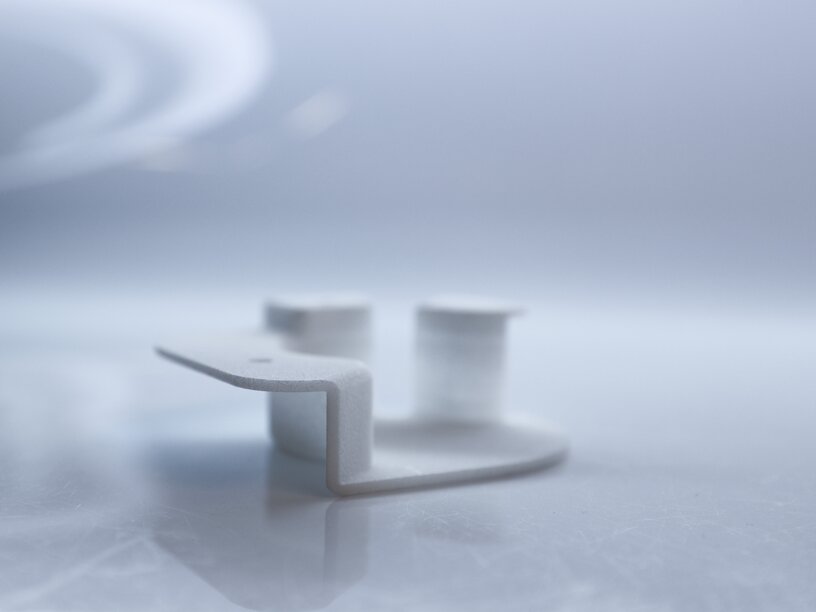

Sogeti High Tech y EOS desarrollaron en solo dos semanas un soporte para el tendido de cables totalmente integrado y fabricado mediante impresión 3D para el Airbus A350 XWB, lo que permitió reducir de 30 a una sola pieza el número de componentes, recortar el tiempo de producción en más de un 90 % y reducir el peso del componente en 135 gramos.

- -29 Piezas únicas Integración funcional

- -90% Reducción del tiempo de producción

- -135 Gramos Reducción de peso

Motores aeronáuticos MTU

MTU Aero Engines, el fabricante líder de motores de Alemania, ha optimizado sus máquinas EOS para fabricar piezas seguras y rentables en serie. Mediante la fabricación aditiva, MTU construye salientes para boroscopios para los turbofanes con engranajes de la nueva generación de motores PurePower® PW1100G-JM del Airbus A320neo. La turbina de baja presión del turbofán del A320neo es la primera turbina equipada de serie con soportes para boroscopios fabricados mediante aditivos. Las ventajas económicas de la tecnología EOS fueron uno de los factores decisivos tanto para la producción como para el desarrollo.

Garantía de calidad para la aviación

La aviación exige la máxima seguridad, lo que significa que todas las piezas críticas para el vuelo deben supervisarse sin permitir ningún defecto. EOS yMTU Aero Engines han desarrollado conjuntamente EOSTATE Exposure OT, una solución de tomografía óptica para la supervisión durante el proceso. Proporciona información detallada sobre la calidad capa por capa, mejora la reproducibilidad y permite un control de calidad rentable para FA en serie FA .

Airbus

La tecnología de impresión 3D de EOS ayuda a Airbus a construir aviones más eficientes en términos de costes y recursos. Un eje FA para puertas de aviones ha logrado resultados notables:

-

Reducción del peso en un 45 % con la misma robustez.

-

Reducción del 25 % en los costes de producción gracias a la reducción del tiempo de montaje y del material utilizado.

-

Reducción de 10 piezas a 1 componente integrado.

-

Reducción de peso superior a 4 kg en los 16 ejes de puerta de cada avión A350.

Fabricación de conjuntos y piezas estructurales

FA nuevas posibilidades para los componentes estructurales aeroespaciales. Al consolidar múltiples piezas en un único componente optimizado, reduce los pasos de montaje, la complejidad y los factores que incrementan los costes.

La producción bajo demanda transforma la logística de las piezas de repuesto y elimina la necesidad de grandes inventarios. Los componentes, considerablemente más ligeros, también mejoran la eficiencia de los aviones y reducen las emisiones de CO₂.

Transformar el futuro del MRR

El blog explica cómo la impresión 3D industrial está transformando el mantenimiento, reparación y revisión (MRO) de aeronaves al permitir una producción bajo demanda más rápida, económica y flexible de repuestos certificados, especialmente componentes del interior de la cabina, al tiempo que reduce el inventario, acorta los plazos de entrega y mejora la sostenibilidad mediante diseños más ligeros y eficientes.

Impresión 3D para interiores de aeronaves

FA basado en polímeros FA cobrando cada vez más importancia en los interiores de las cabinas de los aviones, donde son esenciales una alta personalización, una producción sin herramientas y unos estrictos requisitos de inflamabilidad. Los procesos industriales de impresión 3D con polímeros certifican los materiales, permiten geometrías complejas y garantizan construcciones repetibles con un postprocesamiento mínimo.

También permite estrategias digitales de repuestos con inventarios virtuales y producción bajo demanda, lo que convierte a FA de polímeros FA solución eficiente, compatible y altamente adaptable para los componentes de la cabina.

Ingeniería de Etihad

Etihad Engineering es el mayor proveedor de servicios de mantenimiento, reparación y revisión (MRO) de Oriente Medio, y ofrece servicios de diseño, reparación de materiales compuestos, remodelación de cabinas y repuestos en sus modernas instalaciones de Abu Dabi.

«Junto con EOS, Etihad inauguró la primera planta de impresión 3D homologada por la EASA en Oriente Medio para el diseño y la fabricación de piezas de aviones».

Con el EOS P 396 materiales como el PA 2241 FR, Etihad puede producir rápidamente piezas de polímero certificadas para la cabina, tanto para las revisiones C programadas como para sustituciones rápidas durante el mantenimiento regular de la línea.