航空工业中的 3D 打印

通过先进增材制造技术实现轻量化、高性能飞机部件

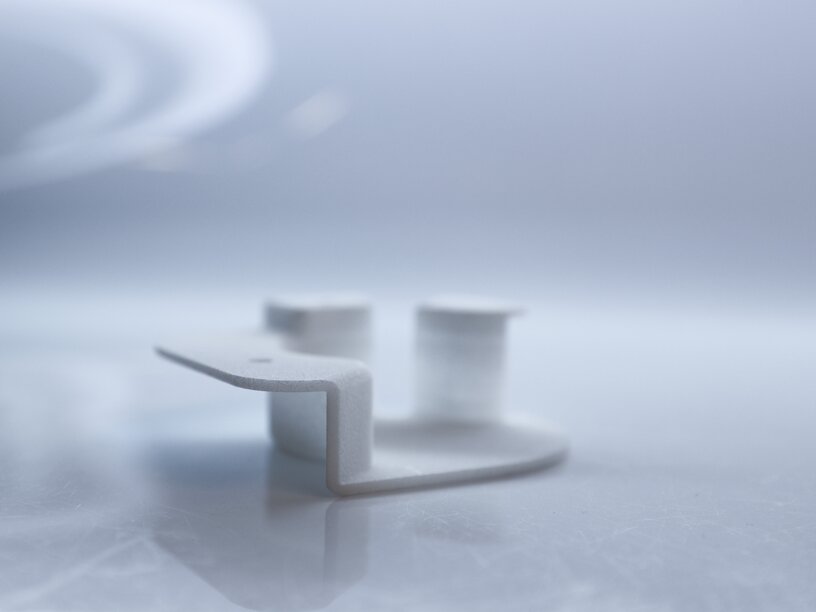

工业打印 重塑飞机部件的设计与制造方式。无论是发动机、涡轮机还是轻质客舱结构,增材制造 高度复杂的几何结构、提升空气动力学性能并显著减轻重量——同时降低生产成本并缩短交付周期。

轻量化设计、功能集成与材料效率对提升燃油经济性、满足日益严格的可持续性及法规要求至关重要。因此,领先的航空航天原始设备制造商和供应商正将增材制造 长期生产战略,以保持竞争力并加速创新进程。

EOS通过端到端的增材制造 推动这一变革:工业级打印 、经过验证的材料、成熟的工艺认证以及深厚的航空航天专业知识。这种紧密合作已催生众多认证应用,并持续推动全球航空领域的创新发展。

拓展增材制造的潜力:从飞机到先进无人机与无人飞行器系统

增材制造 的优势——轻量化结构、性能优化和快速设计迭代——正成为新一代无人机和无人飞行器应用的关键要素。增材制造 更快的开发周期、提升有效载荷效率,并增材制造 高度定制化的空气动力学组件,使其成为无人飞行未来发展的战略性技术。更多详情请参见无人机与无人飞行器页面。

3D 在航空领域的优势

来自实践的 EOS 项目

制造航空发动机部件

打印 融合复杂几何结构、优化气动性能与轻量化设计打印 高效能发动机及涡轮部件打印 其重量往往比传统制造零件减轻60%。得益于材料损耗的降低,即使是高要求的超合金也能更经济地加工,从而减少燃油消耗并降低环境足迹。 整体式单件部件显著提升强度与耐久性。其接缝与连接点更少,不仅可靠性更高,更有效增强了发动机安全性。

索杰特高科技

索杰特高科技与EOS仅用两周时间,为空客A350 XWB开发出增材制造全集成线缆布线支架,将30个零件简化为单一组件,生产时间缩短逾90%,同时使部件重量减轻135克。

- -29 单部件功能集成

- -生产时间缩短 90

- -减重 135 克

MTU 航空发动机

德国领先的发动机制造商MTU航空发动机公司已优化其EOS设备,实现安全且经济高效的零件批量生产。通过增材制造,MTU为空客A320neo新一代PurePower® PW1100G-JM齿轮传动涡扇发动机制造内窥镜接头。 A320neo涡扇发动机中的低压涡轮,是全球首款标配增材制造 接头的涡轮机。EOS技术带来的成本优势,成为该项目研发与量产阶段的关键决策因素之一。

航空质量保证

航空领域要求最高安全标准,这意味着每个飞行关键部件都必须接受监控,且不容许存在任何缺陷。EOS与MTU航空发动机公司联合开发了EOSTATE Exposure OT断层扫描解决方案,用于生产过程中的实时监测。该技术能提供逐层详细的质量洞察,增强可重复性,并为增材制造批量生产提供经济高效的质量保障。

空客

EOS3D 打印 助力空客打造更具成本效益和资源效率的飞机。其为飞机舱门开发的增材制造锁定轴取得了显著成果:

-

在保持相同坚固性的前提下,实现45%的重量减轻

-

通过减少材料和组装时间,生产成本降低25%

-

从10个部件简化为1个集成组件

-

每架A350飞机的16个舱门轴总重量减轻超过4公斤

制造组件和结构部件

AM技术为航空航天结构部件开辟了全新可能性。通过将多个部件整合为单一优化组件,它有效减少了装配步骤、降低了复杂度并削减了成本驱动因素。

按需生产模式革新了备件物流体系,彻底消除了对大量库存的需求。更轻量化的零部件显著提升了飞机运行效率,同时有效降低了二氧化碳排放量。

改变 MRO 的未来

该博客阐述了打印 如何通过实现更快、更经济且更灵活的按需生产认证备件(尤其是客舱内饰部件)打印 飞机MRO(维护、修理和大修)打印 。同时,该技术还能减少库存、缩短交货周期,并通过更轻量化、更高效的设计提升可持续性。

3D 在飞机内饰中的应用

基于聚合物的增材制造技术在飞机客舱内饰领域正日益重要,该领域对高度定制化、免模具生产以及严格的阻燃性要求至关重要。工业级聚合物打印 认证材料,可实现复杂几何结构,并确保可重复构建且后处理需求极低。

它还支持基于虚拟库存和按需生产的数字备件策略——使聚合物增材制造成为一种高效、合规且高度适应性的客舱部件解决方案。

阿提哈德工程

阿提哈德工程公司是中东地区最大的MRO服务供应商,在阿布扎比的现代化设施中提供设计、复合材料维修、客舱改装及零部件服务。

阿提哈德航空携手EOS,在中东地区开设了首家获得欧洲航空安全局认证打印 ,用于设计和制造飞机部件。

使用EOS P 396 2241 FR等材料EOS P 396 阿提哈德航空能够快速生产经认证的聚合物客舱部件——既适用于定期C检,也适用于常规航线维护期间的快速替换。