EOS FeNi36: Estabilidad dimensional en FA

27 de octubre de 2025 | Tiempo de lectura: 4 min

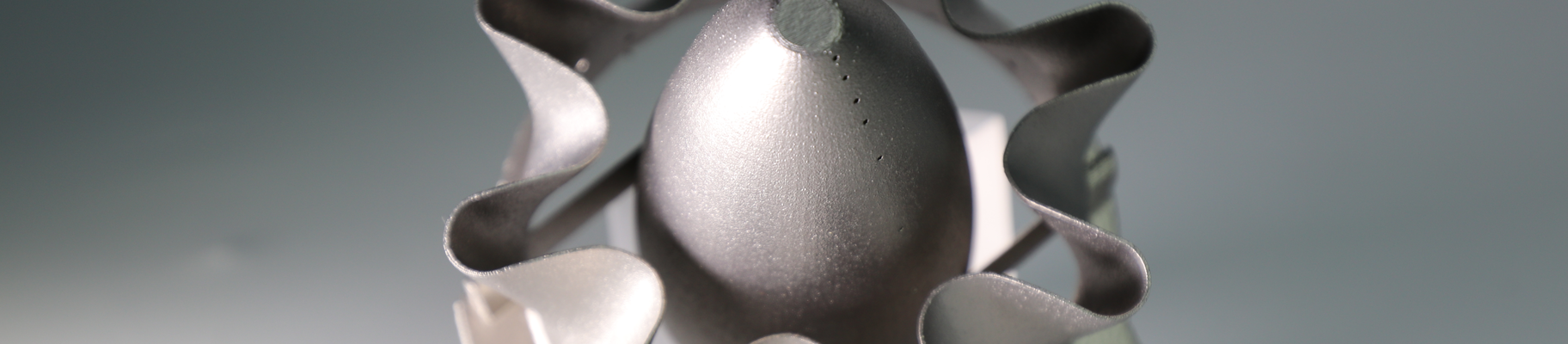

Cuando la forma no es negociable: Presentamos la EOS FeNi36

Un satélite pasa de la luz solar a la sombra y su estructura se ve expuesta a un cambio de temperatura de cientos de grados. En la Tierra, un instrumento óptico pierde la calibración cuando la montura de una lente se desplaza una fracción de milímetro. En un taller de materiales compuestos, un molde se deforma lentamente tras innumerables ciclos de calentamiento y enfriamiento. No son defectos de ambición, sino el resultado de una elección de material crucial. Los científicos especializados en materiales y los expertos en fabricación de EOS trabajan duro para mejorar esa elección cada día y permitir nuevas aplicaciones.

Un ejemplo destacado es EOS FeNi36, una aleación de níquel y hierro creada para entornos en los que la estabilidad dimensional cuenta por encima de todo, que se presentará en Formnext 2025. Conocido por su coeficiente de expansión térmica excepcionalmente bajo, el FeNi36 ofrece a ingenieros y científicos la posibilidad de fabricar piezas que se mantienen fieles a su forma, incluso cuando las condiciones cambian drásticamente.

Los datos tras la promesa

- Expansión térmica ~1,5 ppm/K - una fracción de las aleaciones de titanio, acero inoxidable o aluminio.

- Tamaño y forma estables bajo ciclos, confirmados por las pruebas ASTM-F1684-06.

- Resistencia a la tracción de hasta 460 MPa, alargamiento de hasta el 42%, combinando robustez con ductilidad.

- Disponible para el sistemaEOS M 290 en 40 µm y 80 µm con densidades de pieza de ~8,0 g/cm³.

Aeroespacial: Mantener la estructura en los extremos térmicos de la órbita

Para la industria aeroespacial, la deformación térmica forma parte de las operaciones diarias, y se invierten millones en investigación para limitarla y mantener la precisión de los equipos. Los satélites y las naves espaciales pueden oscilar cientos de grados de temperatura en cuestión de minutos. La mayoría de las aleaciones se dilatan, se contraen y ponen en peligro la alineación.

EOS FeNi36 mantiene sus dimensiones estables, lo que permite que las carcasas de las naves espaciales, los bastidores y los sistemas de combustible criogénico se mantengan fieles a su forma. Combinado con la fabricación aditiva, ofrece a los ingenieros aeroespaciales libertad para diseñar estructuras ligeras y consolidadas que no se salgan de tolerancia cuando más importa.

Óptica e Instrumentos Científicos: Estabilidad donde importan las micras

Los equipos de imágenes espaciales publican ahora presupuestos explícitos de deformación térmica: El trabajo de calibración en órbita del EMIT 2024 muestra hasta qué punto debe controlarse la precisión espectrorradiométrica para evitar desviaciones de grado científico. Una montura de objetivo que se desplace una fracción de milímetro puede echar por tierra todo un sistema óptico. La deriva térmica socava años de calibración en instrumentos de alta precisión.

Con EOS FeNi36, las carcasas ópticas y los marcos científicos resisten la dilatación, protegiendo la precisión de las mediciones y la fidelidad de las observaciones, independientemente de cómo cambie el entorno.

Criogenia: La fuerza que sobrevive al frío

En aplicaciones criogénicas, algunos metales se vuelven quebradizos mientras que otros se deforman. El EOS FeNi36 combina la resistencia mecánica con la ductilidad a temperaturas extremadamente bajas, lo que lo hace ideal para el almacenamiento de gas licuado, el transporte criogénico y los componentes superconductores.

Su resistencia permite a los ingenieros crear geometrías optimizadas para la eficiencia y la seguridad, sin temor a que fallen en los rincones más fríos de la ciencia y la industria. La investigación reciente sobre materiales subraya el riesgo: las propiedades mecánicas de muchas aleaciones se degradan a temperaturas criogénicas, lo que impulsa nuevos diseños de aleaciones específicos para conservar la ductilidad y la tenacidad a temperaturas extremas.

Herramientas: Moldes que se niegan a ir a la deriva

Cuando un molde se desvía, el tiempo de inactividad explota. Según el estudio 2023 Value of Reliability de ABB, la parada industrial "típica" genera costes de seis dígitos cada hora, y más de dos tercios de las plantas sufren paradas no planificadas al menos una vez al mes. La fabricación de materiales compuestos depende de herramientas que mantengan su forma tras innumerables ciclos de calentamiento y enfriamiento. La distorsión implica tiempo de inactividad, repetición de trabajos y costes.

EOS FeNi36 garantiza la estabilidad dimensional de los moldes de materiales compuestos para la industria aeroespacial y de automoción, prolongando la vida útil y la fiabilidad de las herramientas. La fabricación aditiva amplía la ventaja al permitir una refrigeración conforme y geometrías de molde complejas fuera del alcance de la producción tradicional.

Un nuevo estándar de fiabilidad dimensional

EOS FeNi36 añade una herramienta crucial a nuestra cartera de metales: un material que convierte el reto de la expansión térmica en una oportunidad para el diseño de vanguardia. En los sectores aeroespacial, óptico, criogénico y de herramientas, permite una precisión que no se mueve cuando el mundo lo hace.