航空業界向け3Dプリンティング

先進的AM技術による軽量・高性能航空機部品の実現

産業用3Dプリンティングは、航空機部品の設計・製造のあり方を大きく変えています。エンジン、タービン、軽量な機内部品など、様々な用途において高度で複雑な形状設計を可能にし、空力性能の向上や大幅な軽量化が実現されています。さらに生産コストの削減とリードタイムの短縮にも貢献しています。

軽量設計、機能統合、材料効率の向上は、燃費性能の改善や、年々厳格化する環境・規制要件への対応において極めて重要な要素です。こうした背景から、航空分野の主要なメーカーやサプライヤーは、競争力を維持し、イノベーションを加速させるため、積層造形を長期的な生産戦略の中核として活用しています。

EOSは、試作から量産までを網羅する積層造形ソリューションによって、モノづくりの変革を支えています。産業用3Dプリンティングシステム、検証済み材料、確立されたプロセス認定、そして航空分野における深い専門知識を提供しています。航空関連企業との密接な協業を通じて、多数の認証取得済み部品が生まれており、航空業界全体における継続的なイノベーションを推進しています。

AMの可能性を拡大:航空機から先進ドローン・UAV(無人航空機)システムへ

軽量構造、性能最適化、迅速な設計反復といった積層造形の特徴は、次世代ドローンやUAV(無人航空機)分野においても重要性を高めています。積層造形技術は、開発サイクルの短縮、ペイロード効率の向上、そして高いカスタマイズ性を備えた航空部品の設計・製造を可能にし、無人航空機の将来を支える戦略的な技術となっています。詳細はドローン&無人航空機ページをご覧ください。

航空分野における3Dプリントの利点

実践からのEOSプロジェクト

航空機用エンジン部品の製造

産業用3Dプリンティングは、複雑な形状、最適化された空力特性、軽量構造を組み合わせることで、極めて効率的なエンジンおよびタービン部品を実現します。従来製造部品に比べ最大60%の軽量化が可能です。材料廃棄物の削減により、要求の厳しい超合金でもより経済的に加工でき、燃料消費量の低減と環境負荷の軽減につながります。 一体成型の単一部品は強度と耐久性を向上させます。接合部や継ぎ目が少ないため信頼性が高く、エンジンの安全性向上に寄与します。

ソジェティ・ハイテック

ソジェティ・ハイテックとEOSは、エアバスA350 XWB向けに、積層造形技術を用いた完全統合型ケーブル配線マウントをわずか2週間で開発した。これにより30個の部品を1つに集約し、生産時間を90%以上削減、部品重量を135グラム低減した。

- -29 単一部品の機能統合

- -生産時間を90%短縮

- -135グラムの軽量化

MTU Aero Engines

ドイツを代表するエンジンメーカーであるMTUエアロ・エンジンズは、安全かつコスト効率の高い部品を量産するため、EOS社製機械の最適化を実現した。同社が採用する積層造形技術により、エアバスA320neo向け次世代PurePower® PW1100G-JMエンジンのギアードターボファン用ボアスコープボスが製造されている。 A320neoターボファンの低圧タービンは、標準装備として積層造形ボアスコープボスを採用した史上初のタービンである。EOS技術のコスト優位性は、生産と開発の両面で決定的な要因の一つとなった。

航空業界向け品質保証

航空分野では最大限の安全性が求められ、飛行に不可欠な部品はすべて欠陥ゼロで監視されなければなりません。EOSとMTU Aero Enginesは共同で、製造工程中の監視用光学断層撮影ソリューション「EOSTATE Exposure OT」を開発しました。この技術は層ごとの詳細な品質情報を提供し、再現性を向上させ、積層造形(AM)の量産におけるコスト効率の高い品質保証を実現します。

エアバス

EOSの3Dプリント技術は、エアバスがよりコスト効率と資源効率に優れた航空機を製造することを支援しています。航空機ドア用のAMロックシャフトは顕著な成果を達成しました:

-

同等の堅牢性を維持したまま45%の重量削減を実現

-

材料費と組立時間の削減により、生産コストを25%削減

-

10個の部品から1つの統合コンポーネントへの削減

-

A350航空機1機あたり全16ドアシャフトで合計4kg以上の重量削減

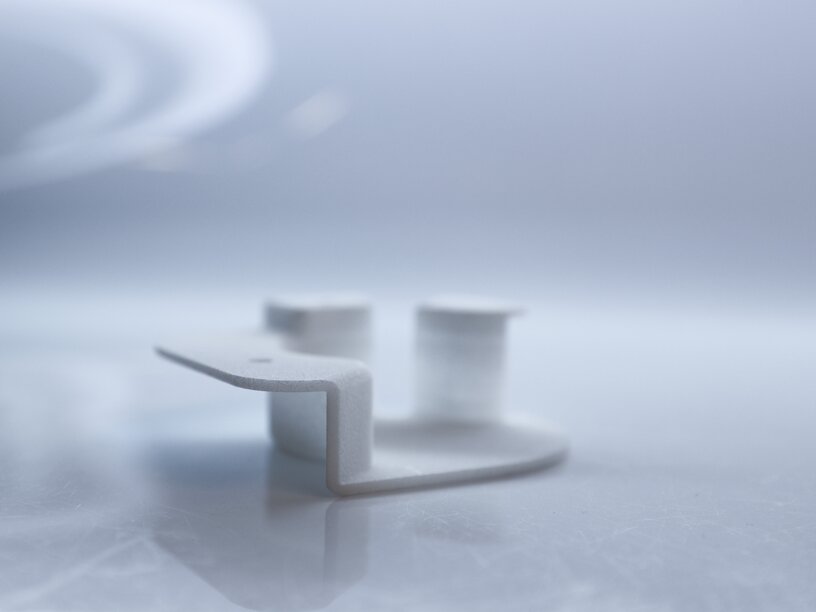

組立品及び構造部品の製造

AMは航空宇宙構造部品に新たな可能性をもたらします。複数の部品を単一の最適化された部品に統合することで、組立工程、複雑性、コスト要因を削減します。

オンデマンド生産は予備部品の物流を変革し、大量在庫の必要性を排除します。大幅に軽量化された部品は航空機の効率性を向上させ、CO₂排出量を削減します。

MROの未来を変える

このブログでは、産業用3Dプリンティングが航空機のMRO(整備・修理・オーバーホール)をどのように変革しているかを解説しています。具体的には、認証済みスペアパーツ(特に客室内装部品)のオンデマンド生産を、より迅速・低コスト・柔軟に実現すると同時に、在庫削減、リードタイム短縮、軽量化・効率化設計による持続可能性の向上を可能にしています。

航空機内装向け3Dプリント

ポリマーベースの積層造形技術は、高いカスタマイズ性、金型不要の生産、厳格な難燃性要件が不可欠な航空機キャビン内装において、ますます重要性を増している。産業用ポリマー3Dプリントプロセスは、材料認証を取得し、複雑な形状を可能にし、最小限の後処理で再現性の高い造形を保証する。

また、仮想在庫とオンデマンド生産によるデジタル部品戦略を可能にし、ポリマーAMをキャビン部品向けの効率的で規制準拠、かつ高い適応性を備えたソリューションとしています。

エティハド・エンジニアリング

エティハド・エンジニアリングは中東最大のMROサービスプロバイダーであり、アブダビにある近代的な施設において設計、複合材修理、客室改装、部品サービスを提供しています。

エティハド航空はEOSと共同で、航空機部品の設計・製造を行う中東初のEASA認証3Dプリンティング施設を開設した。

EOS P 396 2241 FRなどの材料を使用することで、エティハド航空は定期C点検時および定期ライン整備中の迅速な交換用として、認証済みポリマー製客室部品を迅速に製造できます。