Die Zukunft der Wartung, Reparatur und Überholung (MRO) verändern

Vorteile der additiven Fertigung (AM) im MRO-Sektor

JUNI 10, 2024 | Lesezeit: 10 min

Die Flugzeugwartung spielt in der heutigen Luftfahrtindustrie eine entscheidende Rolle, insbesondere angesichts der aktuellen Herausforderungen in den globalen Lieferketten. Da die Nachfrage nach neuen Flugzeugen steigt, ist es wichtig, die vorhandenen Flugzeuge so effizient wie möglich in Betrieb zu halten. Hier leistet der 3D-Druck einen wichtigen Beitrag, indem er die Produktion von Ersatzteilen revolutioniert. Unternehmen wie THE AVIATION AM CENTRE GmbH (AAMC) und EOS nutzen additive Fertigungstechnologien, um die Verfügbarkeit und Kosteneffizienz von Ersatzteilen zu verbessern.

In diesem Interview sprechen Stephan Keil, Geschäftsführer von AAMC, und Thomas Friedberger, Key Account Manager Aerospace & Defense bei EOS, über die Vorteile und den Business Case des 3D-Drucks in der Luftfahrtindustrie. Sie erläutern, wie diese Technologie nicht nur die Produktions- und Logistikzeiten drastisch verkürzt, sondern auch die Kosten senkt und den physischen Bestand reduziert. Sie erläutern auch, welche Produktkategorien sich am besten für den 3D-Druck eignen und wie er zum Hauptansatz für die Herstellung von Ersatzteilen werden könnte.

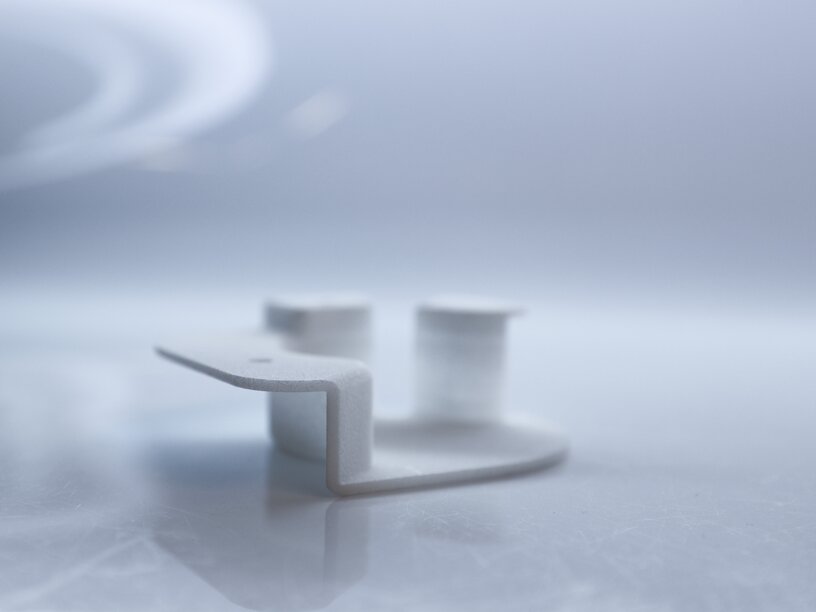

Luftfahrt-Innenteile

Spotlight auf die Kabinenkomponenten, die unser Kunde Etihad Engineering in seinem hochmodernen MRO-Werk in Abu Dhabi herstellt:

1. Was spricht dafür, dass diese Methode zur Hauptmethode für die Ersatzteilherstellung wird, und in welchem Zeitrahmen wird sie sich Ihrer Meinung nach durchsetzen?

Der Business Case wird von drei Kernfaktoren bestimmt:

- die Herstellung von Ersatzteilen zu niedrigeren Kosten als bei herkömmlichen Verfahren,

- eine erhebliche Verkürzung der Vorlaufzeiten für Produktion und Logistik,

- und eine Verringerung der physischen Bestände auf lange Sicht

Lokal gedruckte Flugzeugersatzteile (Kabineninnenraum) können 30-50 % billiger als die Kosten der OEM-Ersatzteile hergestellt werden, mit dem zusätzlichen Vorteil, dass die Vorlaufzeiten für Produktion und Logistik von normalerweise 12 Wochen (oder deutlich mehr) auf zwei Wochen oder sogar nur ein paar Tage verkürzt werden können.

Ein weiterer Mehrwert der industriellen 3D-Drucktechnologie besteht darin, dass das Design der Teile verbessert werden kann, um bekannte Schwachstellen zu beheben oder eine individuelle Anpassung der Teile zu ermöglichen. Als einer der wenigen Erstausrüster bietet EOS hochwertige Technologie und Materialien für die Lieferung von Teilen in regulierte Branchen wie die Luftfahrt.

Ein zusätzlicher Vorteil der additiven Fertigung besteht darin, dass sie die Herstellung der benötigten Teile in einer gemischten Charge auf Abruf ermöglicht, was die Lagerhaltung erheblich reduziert. Auch dies wird zu Kostensenkungen führen. Unternehmen haben zwei Möglichkeiten - a) Teile von zertifizierten Dienstleistern (wie AAMC) zu beziehen oder b) ihr eigenes MRO-Produktionszentrum aufzubauen. Wir sehen, dass die Möglichkeit, selbst hergestellte Ersatzteile anzubieten, ein starkes Alleinstellungsmerkmal und Kundenbindungsinstrument für Anbieter von Flugzeugwartungsdiensten ist. In diesem Fall kann EOS eine komplette End-to-End-Lösung für den Betrieb eines Produktionszentrums anbieten. Und durch die Partnerschaft mit AAMC können wir unseren Kunden die Möglichkeit bieten, die gesetzlichen Vorschriften zu erfüllen.

Industrielle 3D-gedruckte Ersatzteile sind bereits zertifiziert und "in der Luft", die Frage ist also eher, wann AM in die Serienproduktion übergehen wird. Geopolitische Krisen und die Ausfallsicherheit der Lieferkette treiben die Einführung bereits schneller voran als wir erwartet haben.

2. Welche Produkte sind Ihrer Meinung nach die Hauptkandidaten für die Herstellung von Ersatzteilen durch 3D-Druck?

Innenraumteile sind die Hauptkandidaten für das Bedrucken vor Ort, da sie dem höchsten Verschleiß ausgesetzt sind. Bei der Zertifizierung dieser Teilekategorie geht es vor allem um die Prüfung der Entflammbarkeit, die unser EOS-Material PA 22241 FR für die angestrebten Teilegrößen erfüllt, die sich für den Druck auf EOS-Systemen wie der >EOSEOS P 396 oder EOS P 770. Wir sehen auch, dass die Teile aus dem Flugdeck und den Frachtbereichen sowie der Elektronikbucht perfekt für unseren Kunden geeignet sind. Kürzlich haben wir auch gesehen, dass frühere Aluminiumteile nun additiv mit unserem EOS HT-23-Material für Anwendungen in Kraftstoffpumpensystemen usw. hergestellt werden können, was wiederum zum Ziel der Gewichtsreduzierung von Fluggesellschaften beiträgt.

3. Welche Fertigungsverfahren fallen unter den Begriff "3D-Druck" und welche Verfahren eignen sich für bestimmte Bauteiltypen besser als andere?

Selektives Lasersintern, kurz SLS genannt, mit PA 2241 FR, eignet sich für Innenraumteile, die für den Fahrgast sichtbar sind und hohe Anforderungen an die Oberflächenqualität stellen. Sie können sprühlackiert oder in Kombination mit mechanischer oder chemischer Oberflächenbehandlung (z. B. DyeMansion) eingefärbt werden. SLS-Teile sind derzeit die kostengünstigste industrielle 3D-Drucklösung für die Luftfahrt.

Das inhärent flammhemmende HT-23 basiert auf einem PEKK-Material mit 23 % eingemischter und zu einem feinen Pulver gemahlener Kohlefaser. Es eignet sich gut für Anwendungen, die hervorragende thermische Eigenschaften erfordern, mit maximaler Leistung und gleichbleibenden Eigenschaften in XY&Z-Dimensionen. Darüber hinaus verfügt es über eine hohe chemische Beständigkeit und ist zertifiziert, um die FAR 25.853-Anforderungen für 60 Sekunden vertikales Brennen zu erfüllen.

Fused Deposition Modelling oder FDM mit Hochtemperaturmaterialien eignet sich für (sehr) große Teile, die für den Fahrgast nicht sichtbar sind und keine hohen Anforderungen an die Verarbeitung stellen (z. B. Luftkanäle).

4. Welche Umweltvorteile kann der 3D-Druck für die Industrie bringen?

3D-gedruckte Produkte bieten von Natur aus einen Mehrwert, wenn es um eine verantwortungsvolle Herstellung geht: Leichtbaukonstruktionen tragen zur Verringerung der Kohlenstoffemissionen und zur Funktionsintegration bei, und Produktdesigns lösen komplexe Fertigungsherausforderungen und minimieren gleichzeitig den Abfall.

3D-gedruckte Leichtbauteile, die in ein Flugzeug eingebaut werden, reduzieren das Gewicht des Flugzeugs, wodurch nicht nur der Treibstoffverbrauch und damit die Betriebskosten einer Fluggesellschaft sinken, sondern auch derCO2-Fußabdruck jedes einzelnen Passagiers an Bord. Die 3D-Drucktechnologie von EOS unterstützt aktiv das Ziel, die Luftfahrtindustrie nachhaltiger zu machen.

Polymer AM ermöglicht eine nachhaltige Ersatzteilproduktion und trägt dazu bei, die Gesamtkosten der Hersteller zu senken CO2-Fußabdruck. Durch die Vermeidung der unnötigen Herstellung überschüssiger Ersatzteile trägt der industrielle Polymer-3D-Druck auch zur Rationalisierung der Lieferkette bei, wodurch die Produktionskosten gesenkt und die Markteinführung beschleunigt werden. Der industrielle 3D-Druck ermöglicht es Konstrukteuren, leichtere Teile herzustellen, was zu Einsparungen bei Kraftstoff und CO2e führt. Mit AM können Funktionen integriert und Teile robuster gestaltet werden, so dass sie die Fähigkeiten des Originalteils übertreffen; dies trägt zur Verlängerung der Produktlebensdauer bei. All dies führt zu Kosteneinsparungen. Diese summieren sich über die Lebensdauer eines Verkehrsflugzeugs zu erheblichen Beträgen.

Der Aufbau eines digitalen und nachhaltigen Ersatzteilmanagements kann die Rentabilität durch den 3D-Druck von Komponenten erhöhen. Denn AM eliminiert lange Transportwege und vermeidet Überproduktionen.

EOS geht sogar noch weiter. Tools wie der EOS Carbon Calculator schaffen Transparenz und helfen den Kunden, die richtigen Stellhebel entlang des gesamten Produktionsablaufs zu identifizieren. Darüber hinaus verfügt EOS über eine klimafreundliche Rohstoffproduktion, kompensiert anfallende Transporte oder integriert recycelte Rohstoffe. All dies trägt dazu bei, dass unsere Kunden ihre eigenen Treibhausgasemissionen reduzieren und ihre Klimaziele erreichen können.

So erforscht das AAMC im Rahmen eines Forschungsprojekts sogar die Wiederverwertung von gedruckten Polymerteilen zu Druckpulver durch ein Refreshing-Verfahren.

Bei Fragen zu EOS und Luftfahrt wenden Sie sich bitte an Thomas Friedberger, Key Account Manager Aerospace & Defense, EOS thomas.friedberger@eos.info oder besuchen Sie unser Webinar "Additive Fertigung für den Aftermarket - mehr Know-how": Print Your Warehouse (eos.info).