3D-Druck für die Luftfahrt

Leichte, leistungsstarke Flugzeugkomponenten durch fortschrittliche additive Fertigung

Der industrielle 3D-Druck verändert die Art und Weise, wie Flugzeugkomponenten konstruiert und hergestellt werden. Ob für Triebwerke, Turbinen oder leichte Kabinenstrukturen – die additive Fertigung ermöglicht hochkomplexe Geometrien, eine verbesserte Aerodynamik und eine erhebliche Gewichtsreduzierung bei gleichzeitiger Senkung der Produktionskosten und Verkürzung der Vorlaufzeiten.

Leichtbauweise, funktionale Integration und Materialeffizienz sind entscheidend für die Verbesserung des Kraftstoffverbrauchs und die Erfüllung immer strengerer Nachhaltigkeits- und Regulierungsanforderungen. Daher integrieren führende OEMs und Zulieferer der Luft- und Raumfahrtindustrie die additive Fertigung in ihre langfristigen Produktionsstrategien, um wettbewerbsfähig zu bleiben und Innovationen voranzutreiben.

EOS unterstützt diesen Wandel mit umfassenden Lösungen für die additive Fertigung: industrietaugliche 3D-Drucksysteme, validierte Materialien, bewährte Prozessqualifizierung und fundiertes Know-how in der Luft- und Raumfahrt. Diese enge Zusammenarbeit hat zu zahlreichen zertifizierten Anwendungen geführt und treibt kontinuierliche Innovationen in der gesamten globalen Luftfahrtbranche voran.

Erweiterung des Potenzials von AM: Von Flugzeugen zu fortschrittlichen Drohnen- und UAV-Systemen

Die gleichen Vorteile der additiven Fertigung – leichte Strukturen, optimierte Leistung und schnelle Designiterationen – werden auch für Drohnen und UAVs der nächsten Generation immer wichtiger. Die additive Fertigung ermöglicht schnellere Entwicklungszyklen, eine verbesserte Nutzlast-Effizienz und hochgradig kundenspezifische aerodynamische Komponenten und ist damit eine strategische Technologie für die Zukunft der unbemannten Luftfahrt. Weitere Details finden Sie auf der Seite Drohnen und UAVs.

Vorteile des 3D-Drucks für die Luftfahrt

EOS-Projekte aus der Praxis

Herstellung von Triebwerksteilen für die Luftfahrt

Der industrielle 3D-Druck ermöglicht hocheffiziente Motor- und Turbinenkomponenten durch die Kombination komplexer Geometrien, optimierter Aerodynamik und leichter Strukturen – oft bis zu 60 % leichter als herkömmlich gefertigte Teile. Selbst anspruchsvolle Superlegierungen können dank reduzierter Materialabfälle wirtschaftlicher verarbeitet werden, was zu einem geringeren Kraftstoffverbrauch und einer geringeren Umweltbelastung führt. Monolithische, einteilige Komponenten bieten eine verbesserte Festigkeit und Haltbarkeit. Mit weniger Verbindungsstellen und Nähten bieten sie eine höhere Zuverlässigkeit und tragen zu einer verbesserten Motorsicherheit bei.

Sogeti Hightech

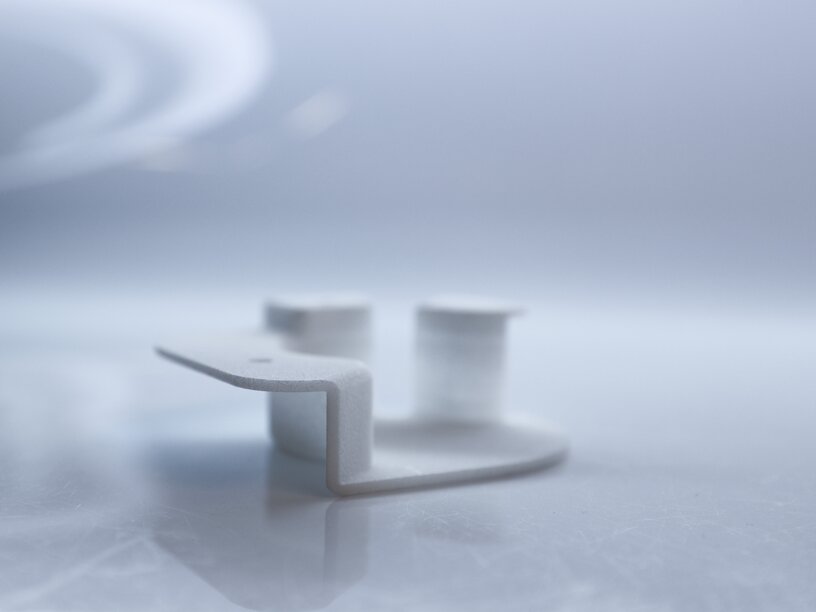

Sogeti High Tech und EOS entwickelten in nur zwei Wochen eine additiv gefertigte, vollständig integrierte Kabelführungshalterung für den Airbus A350 XWB, wodurch 30 Teile auf ein einziges reduziert, die Produktionszeit um über 90 % verkürzt und das Gewicht der Komponente um 135 Gramm gesenkt werden konnten.

- -29 Einzelteile Funktionsintegration

- -90% Reduzierung der Produktionszeit

- -135 Gramm Gewichtsreduzierung

MTU-Flugzeugtriebwerke

MTU Aero Engines, Deutschlands führender Triebwerkshersteller, hat seine EOS-Maschinen für die sichere und kosteneffiziente Serienfertigung von Bauteilen optimiert. Mit Hilfe der additiven Fertigung baut MTU Borescope-Bosse für die Getriebefan-Triebwerke der neuen Generation PurePower® PW1100G-JM für den Airbus A320neo. Die Niederdruckturbine im A320neo-Turbofan ist die erste Turbine überhaupt, die standardmäßig mit additiv gefertigten Endoskop-Bussen ausgestattet ist. Die Kostenvorteile der EOS-Technologie waren sowohl für die Produktion als auch für die Entwicklung ein entscheidender Faktor.

Qualitätssicherung in der Luftfahrt

Die Luftfahrt erfordert ein Höchstmaß an Sicherheit, was bedeutet, dass jedes flugkritische Bauteil überwacht werden muss und keinerlei Fehler zulässig sind. EOS undMTU Aero Engines haben gemeinsam EOSTATE Exposure OT entwickelt, eine optische Tomographielösung für die In-Prozess-Überwachung. Sie liefert detaillierte Qualitätsinformationen zu jeder einzelnen Schicht, verbessert die Reproduzierbarkeit und ermöglicht eine kosteneffiziente Qualitätssicherung für die serielle AM-Fertigung.

Airbus

Die 3D-Drucktechnologie von EOS hilft Airbus dabei, kostengünstigere und ressourcenschonendere Flugzeuge zu bauen. Eine im 3D-Druckverfahren hergestellte Verriegelungswelle für Flugzeugtüren erzielte bemerkenswerte Ergebnisse:

-

45 % Gewichtsreduzierung bei gleicher Robustheit

-

25 % niedrigere Produktionskosten durch reduzierten Material- und Montageaufwand

-

Reduzierung von 10 Teilen auf 1 integrierte Komponente

-

Gewichtsreduzierung von über 4 kg bei allen 16 Türwellen pro A350-Flugzeug

Fertigung von Baugruppen und Strukturteilen

AM eröffnet neue Möglichkeiten für strukturelle Luft- und Raumfahrtkomponenten. Durch die Zusammenführung mehrerer Teile zu einer einzigen optimierten Komponente werden Montageschritte, Komplexität und Kostenfaktoren reduziert.

Die On-Demand-Produktion verändert die Ersatzteillogistik und macht große Lagerbestände überflüssig. Deutlich leichtere Komponenten verbessern außerdem die Effizienz von Flugzeugen und reduzieren die CO₂-Emissionen.

Die Zukunft der MRO verändern

Der Blog erklärt, wie der industrielle 3D-Druck die Wartung, Reparatur und Überholung (MRO) von Flugzeugen verändert, indem er eine schnellere, kostengünstigere und flexiblere On-Demand-Produktion von zertifizierten Ersatzteilen – insbesondere von Komponenten für die Kabinenausstattung – ermöglicht und gleichzeitig Lagerbestände reduziert, Vorlaufzeiten verkürzt und die Nachhaltigkeit durch leichtere, effizientere Konstruktionen verbessert.

3D-Druck für Flugzeuginnenausstattungen

Die polymerbasierte additive Fertigung gewinnt zunehmend an Bedeutung für die Innenausstattung von Flugzeugkabinen, wo ein hoher Grad an Individualisierung, werkzeuglose Fertigung und strenge Brandschutzanforderungen unerlässlich sind. Industrielle 3D-Druckverfahren mit Polymeren zertifizieren Materialien, ermöglichen komplexe Geometrien und gewährleisten wiederholbare Fertigungsergebnisse mit minimalem Nachbearbeitungsaufwand.

Es ermöglicht auch digitale Ersatzteilstrategien mit virtuellen Beständen und On-Demand-Produktion – wodurch Polymer-AM zu einer effizienten, konformen und hochgradig anpassungsfähigen Lösung für Kabinenkomponenten wird.

Etihad Technik

Etihad Engineering ist der größte MRO-Dienstleister im Nahen Osten und bietet in seinen modernen Einrichtungen in Abu Dhabi Dienstleistungen in den Bereichen Konstruktion, Reparatur von Verbundwerkstoffen, Kabinenumbau und Ersatzteile an.

„Gemeinsam mit EOS hat Etihad die erste von der EASA zugelassene 3D-Druckanlage im Nahen Osten für die Konstruktion und Fertigung von Flugzeugteilen eröffnet.“

Mit dem EOS P 396 Materialien wie PA 2241 FR kann Etihad schnell zertifizierte Kabinenteile aus Polymer herstellen – sowohl für planmäßige C-Checks als auch für schnelle Ersatzteile während der regelmäßigen Wartung.